1 前言

企業(yè)如何管理大量電子化數(shù)據(jù)并從中迅速查找或訪問到所需的信息,以及對(duì)數(shù)據(jù)的變更進(jìn)行流程化管理是企業(yè)要解決的一個(gè)重要問題。產(chǎn)品數(shù)據(jù)管理(PDM,Product Data Management)的出現(xiàn)為此提供了一種可靠的途徑。產(chǎn)品數(shù)據(jù)管理技術(shù)是管理產(chǎn)品數(shù)據(jù)及其過程的技術(shù)。它已經(jīng)從單一的電子文檔管理、版本管理和配置管理向企業(yè)級(jí)和企業(yè)間的產(chǎn)品數(shù)據(jù)管理方向發(fā)展。產(chǎn)品數(shù)據(jù)管理的主要任務(wù)之一是過程管理。過程管理的任務(wù)是對(duì)整個(gè)產(chǎn)品形成過程進(jìn)行控制,并且使過程在任何時(shí)候都可以追溯。過程管理可以支持和改善所有與產(chǎn)品形成過程相關(guān)的人員協(xié)同工作,從整體上提高工作效率。在工作過程中,信息與數(shù)據(jù)的交換不再借助于企業(yè)內(nèi)部的書面文件,而是利用計(jì)算機(jī)網(wǎng)絡(luò)進(jìn)行電子方式的信息和數(shù)據(jù)的交換。

2 PDM概況及管理目標(biāo)規(guī)劃

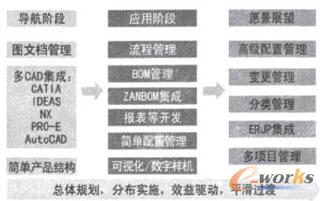

PDM是以軟件技術(shù)為基礎(chǔ),以產(chǎn)品為核心,實(shí)現(xiàn)對(duì)產(chǎn)品相關(guān)的數(shù)據(jù)、過程、資源一體化集成管理的技術(shù)。PDM明確定位為面向制造企業(yè),以產(chǎn)品為管理的核心,以數(shù)據(jù)、過程和資源為管理信息的三大要素。因此,企業(yè)可根據(jù)自身情況來分期規(guī)劃PDM項(xiàng)目并逐步實(shí)施完善。以下為本企業(yè)設(shè)定的分期實(shí)施規(guī)劃供參考,共分為導(dǎo)航階段、應(yīng)用階段、提升階段三期,每個(gè)階段實(shí)現(xiàn)不同的功能,逐步升級(jí),詳見圖1。

圖1 三期規(guī)劃方案

本企業(yè)的PDM導(dǎo)入目標(biāo)也較為明確,可基本歸納為:建立產(chǎn)品開發(fā)的協(xié)同工作環(huán)境,實(shí)現(xiàn)虛擬團(tuán)隊(duì)、資料共享、電子數(shù)據(jù)流程等產(chǎn)品開發(fā)支持功能,形成支持并行工程和協(xié)同產(chǎn)品研發(fā)的集成產(chǎn)品開發(fā)平臺(tái)等方面。將各項(xiàng)目標(biāo)分解后,可大致分為以下方面:

a.建設(shè)產(chǎn)品設(shè)計(jì)資料綜合管理:①構(gòu)建協(xié)同設(shè)計(jì)平臺(tái)、設(shè)計(jì)數(shù)據(jù)中心、制造數(shù)據(jù)中心、維護(hù)數(shù)據(jù)中心和企業(yè)知識(shí)庫,從而實(shí)現(xiàn)產(chǎn)品設(shè)計(jì)信息、生產(chǎn)制造信息、維護(hù)服務(wù)信息以及整個(gè)企業(yè)資源庫的集成共享,并實(shí)現(xiàn)安全保密控制;②實(shí)現(xiàn)產(chǎn)品結(jié)構(gòu)管理功能,支持產(chǎn)品結(jié)構(gòu)的配置,構(gòu)建以產(chǎn)品結(jié)構(gòu)和零部件的數(shù)據(jù)資料管理模型實(shí)現(xiàn)產(chǎn)品資料的重用與轉(zhuǎn)換,將設(shè)計(jì)BOM、工藝BOM等進(jìn)行集成統(tǒng)一管理;實(shí)現(xiàn)各種文檔、零部件的審簽和更改流程,保證設(shè)計(jì)數(shù)據(jù)的及時(shí)傳遞;③實(shí)施標(biāo)準(zhǔn)件、各種設(shè)計(jì)文檔模板、支持標(biāo)準(zhǔn)資料等開發(fā)支持?jǐn)?shù)據(jù)的管理;定制快速檢索查詢工具,能夠快速查詢到所需數(shù)據(jù)。

b.實(shí)現(xiàn)多項(xiàng)目管理:①實(shí)現(xiàn)多項(xiàng)目的綜合管理,科學(xué)地制定項(xiàng)目計(jì)劃和進(jìn)行任務(wù)分解,實(shí)時(shí)監(jiān)控計(jì)劃的執(zhí)行情況與進(jìn)度,保證項(xiàng)目的順利執(zhí)行;②實(shí)施任務(wù)與開發(fā)過程的集成,保證任務(wù)執(zhí)行情況的及時(shí)反饋。

c.實(shí)現(xiàn)應(yīng)用系統(tǒng)集成:①可實(shí)現(xiàn)CATIA、I-DEAS(NX)、Pro/E、NXCAD等多種設(shè)計(jì)軟件的集成,將三維模型及其裝配結(jié)構(gòu)導(dǎo)入PDM中進(jìn)行統(tǒng)一管理,確保相關(guān)人員在安全機(jī)制下得到最信息數(shù)據(jù);②實(shí)施與SAP系統(tǒng)數(shù)據(jù)集成,實(shí)現(xiàn)PDM系統(tǒng)與SAP系統(tǒng)的數(shù)據(jù)和操作的集成。

d.實(shí)現(xiàn)供貨商管理:實(shí)施供應(yīng)鏈管理,實(shí)現(xiàn)企業(yè)與供應(yīng)商之間的數(shù)據(jù)交換和信息共享,構(gòu)建與供應(yīng)商的交互平臺(tái)。

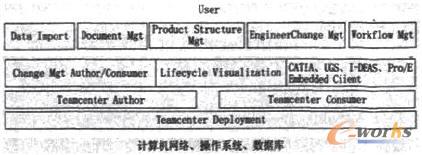

如以構(gòu)架表的形式表達(dá),可用以下的示意圖2表示。

圖2 管理構(gòu)架示意圖

3 PDM在汽車企業(yè)中的應(yīng)用

3.1 基于Teamcenter的PDM體系結(jié)構(gòu)

本方案提出了對(duì)產(chǎn)品開發(fā)支持的PDM解決方案總體體系結(jié)構(gòu),如圖3所示。總體體系結(jié)構(gòu)分為支持層、模塊層、功能層和用戶層四個(gè)層次,支持層是整個(gè)PDM系統(tǒng)運(yùn)行的基礎(chǔ)環(huán)境,包括計(jì)算機(jī)網(wǎng)絡(luò)、操作系統(tǒng)和數(shù)據(jù)庫等。模塊層是Teamcenter提供的標(biāo)準(zhǔn)模塊,包括Teamcenter部署、Teamcenter Author、Teamcenter Consumer、工程更改管理、可視化以及多CAD集成模塊。功能層是基于模塊層基礎(chǔ)上,根據(jù)本企業(yè)需求構(gòu)建的具體應(yīng)用功能,包括數(shù)據(jù)導(dǎo)入、文檔管理、產(chǎn)品結(jié)構(gòu)管理、工程更改管理和工作流程管理等功能。用戶層是整車企業(yè)的具體用戶,指設(shè)計(jì)人員、項(xiàng)目經(jīng)理等。

圖3 PDM體系結(jié)構(gòu)

3.2 PDM實(shí)施功能

在此,不在特別介紹PDM導(dǎo)航項(xiàng)目中的文檔管理和產(chǎn)品結(jié)構(gòu)管理功能,以下重點(diǎn)分析介紹實(shí)施工作流程管理、工程更改管理、產(chǎn)品可視化、產(chǎn)品數(shù)據(jù)導(dǎo)入以及Teamcenter與設(shè)計(jì)軟件(主要介紹I-DEAS軟件)集成等的具體功能。

3.2.1 工作流程功能

電子流程管理的重點(diǎn),第一是實(shí)時(shí),數(shù)據(jù)與決定必須立即傳送給相關(guān)的人,以免損失時(shí)效性。第二是完整,亦即將所有工作必需的相關(guān)信息,傳給所有必要的人。第三是記錄,流程之中所有發(fā)生之原因、動(dòng)作、變化、結(jié)果及相關(guān)作業(yè)者,必須有完全的記錄,以便在流程之中及將來均可追蹤考查。第四是監(jiān)控,流程目前的狀態(tài)、進(jìn)度,管理者必須能夠完全的控制,且在必要的時(shí)候,作適當(dāng)?shù)墓芾韯?dòng)作,如加速、暫停、中斷等。

a.流程電子化:基于Teamcenter提供之工作流程設(shè)計(jì)(Process Designer)模塊,可將企業(yè)設(shè)計(jì)、工程更改及其它相關(guān)之流程電子化。透過電子化可消除企業(yè)目前漫長(zhǎng)的人工傳遞過程,使工程更改通知ECN通知實(shí)時(shí)化,并確保傳遞過程沒有遺漏,中斷。

b.各種流程建立:Teamcenter提供了數(shù)種電子流程模板,可讓用戶根據(jù)企業(yè)實(shí)際情形加以組合設(shè)定,建立企業(yè)研發(fā)、工程更改、物料號(hào)申請(qǐng)、BOM建立等各項(xiàng)流程。

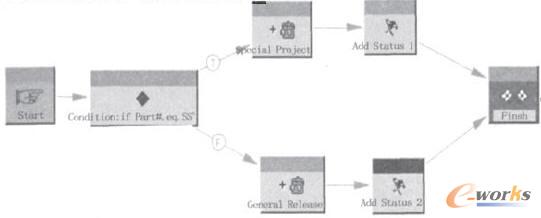

在圖4中,為一例ECR流程,由發(fā)起者啟動(dòng)ECR,經(jīng)由條件確認(rèn)后,若流程審查文件名稱為SS*,則走Special Project流程,若不是則走General Release流程。

圖4 ECR流程

c.流程狀態(tài)控制:進(jìn)入流程的對(duì)象,基本上有幾種狀態(tài),如準(zhǔn)備中、簽核中、已核準(zhǔn)、執(zhí)行中、已作廢等,可依據(jù)企業(yè)的需求而設(shè)定。流程的結(jié)構(gòu),目前流程在哪一步驟,均可透過系統(tǒng)提供之接口,以圖形及顏色顯示,用戶可立即知道,可避免不知流程傳到哪里,目前該誰審核的困擾。透過適當(dāng)權(quán)限設(shè)定,部份審核者或管理者對(duì)于異常之流程可以強(qiáng)制跳過,以加速流程進(jìn)行。對(duì)于有問題的流程,也可先暫停再加恢復(fù),或強(qiáng)制中斷,以維護(hù)流程之正常運(yùn)作。另外,簽核記錄、流程的執(zhí)行記錄也被詳實(shí)記錄,并可由用戶檢查,詳見圖5的流程狀態(tài)控制示意圖。

圖5 流程狀態(tài)控制

d.審核方式設(shè)定:審核的方式,可依企業(yè)之決策方式設(shè)定。如有超過一人之審核者,可將決定方式設(shè)成按照多數(shù)表決方式,或任一者同意,或須全部同意等。見圖6。

圖6 審核方式設(shè)定

e.代理人設(shè)定:審核者可預(yù)先于建立流程時(shí)設(shè)定,亦可于審核時(shí),臨時(shí)設(shè)定其它審核者,可根據(jù)企業(yè)之代理制度設(shè)定代理人機(jī)制,于本人出差或其它無法審批時(shí)段內(nèi),由系統(tǒng)將須審批之?dāng)?shù)據(jù)自動(dòng)轉(zhuǎn)送代理人,不會(huì)發(fā)生因?qū)徍巳藛T無法執(zhí)行任務(wù)時(shí)的延誤。見圖7。

圖7 審核方式設(shè)定

3.2.2 工程更改管理

對(duì)于本企業(yè)來講,產(chǎn)品開發(fā)過程中設(shè)計(jì)更改頻繁,且缺乏有效管理,影響了產(chǎn)品開發(fā)周期和產(chǎn)品質(zhì)量的改善,更改管理是本企業(yè)的重要工作內(nèi)容之一。Teamcenter工程更改模塊提供了標(biāo)準(zhǔn)更改管理功能,通過系統(tǒng)設(shè)置實(shí)現(xiàn)記錄工程更改原因、更改決定、更改活動(dòng)、更改命令和審核意見等功能,并借助數(shù)據(jù)相關(guān)關(guān)聯(lián),查詢所有相關(guān)文件。

a.工程更改與流程相關(guān)數(shù)據(jù)記錄追蹤:工程更改時(shí)會(huì)產(chǎn)生許多相關(guān)數(shù)據(jù),如更改原因,更改內(nèi)容,每個(gè)審核者的意見、時(shí)間,更改之產(chǎn)品批號(hào),客戶意見等。這些都會(huì)在流程中完整的記錄下來,以便將來追蹤,審核者也可隨時(shí)查閱他人的審核意見,以供參考。

b.產(chǎn)品結(jié)構(gòu)更改影響評(píng)估:當(dāng)產(chǎn)品結(jié)構(gòu)更改時(shí),系統(tǒng)可找出指定零件被使用于那些產(chǎn)品(Where used),作出設(shè)計(jì)更改影響程度分析,不會(huì)有任何遺漏。更改一般需要經(jīng)過A、B兩個(gè)階段,階段A:創(chuàng)建更改單,對(duì)更改信息進(jìn)行更改評(píng)審確認(rèn),階段B:根據(jù)階段A審批后的更改單,對(duì)相關(guān)電子數(shù)據(jù)升版同時(shí)對(duì)更改單也升版,并把升版更改的數(shù)據(jù)掛入升版后的更改單中對(duì)應(yīng)的文件夾下,提交審批確認(rèn)。

c.更改的類型:PDM系統(tǒng)管理數(shù)據(jù)的最小單元是零組件,更改操作需要針對(duì)零組件包含條目的升版操作,主要分為三種情況:零部件屬性的更改、圖紙的更改、BOM結(jié)構(gòu)的更改。類型1:屬性更改指屬性信息的更改如零件分類等;類型2:圖紙更改,指零組件修訂版的圖紙需要更改;類別3:結(jié)構(gòu)更改。結(jié)構(gòu)更改由于更改中引起結(jié)構(gòu)變化或數(shù)量的變化,對(duì)需要更改的零組件升版,需要對(duì)零件模型和BOM View作為對(duì)象復(fù)制。

d.更改的步驟:Teamcenter提供以CMII(行業(yè)標(biāo)準(zhǔn))為標(biāo)準(zhǔn)的更改模版,集成五大工程更改步驟:確認(rèn)問題 Identify/Confirm Problem (PR);定義/批準(zhǔn)更改申請(qǐng) Define/Approve Change Request(ECR);定義/批準(zhǔn)更改通知 Define/Approve Change Notice(ECN);執(zhí)行更改指令Execute Change(ECO);確認(rèn)更改/自動(dòng)通知 Close Change(confirm)。圖8和圖9是Teamcenter提供的更改單和更改流程。

圖8 更改單模板

圖9 更改流程模板

3.2.3 產(chǎn)品可視化功能

目前PDM系統(tǒng)生成了三維數(shù)模的輕景化JT文件,能夠?qū)θS模型進(jìn)行瀏覽。但是,PDM需要實(shí)現(xiàn)對(duì)于三維模型的測(cè)量、審批、剖切、移動(dòng),以及進(jìn)行靜態(tài)和動(dòng)態(tài)的干涉檢查、分析等功能,以便在早期就發(fā)現(xiàn)設(shè)計(jì)缺陷,縮短產(chǎn)品上市時(shí)間,避免因不良設(shè)計(jì)引發(fā)的后續(xù)工藝變更,降低成本,減少物理樣機(jī)的數(shù)量。借鑒其他整車企業(yè)的經(jīng)驗(yàn),我們選取了其中兩個(gè)可視化工具VisView和VisMockup,將這兩個(gè)可視化工具集成到整個(gè)集成平臺(tái)里,實(shí)現(xiàn)不同用戶或異地用戶在可視化方面的需求。

(1)VisView——二維為主的可視化解決方案:VisView加強(qiáng)了企業(yè)內(nèi)部相關(guān)人員對(duì)產(chǎn)品的了解,確保在合適的時(shí)間將合適的數(shù)據(jù)傳送到合適的人,用戶可以容易地在單一的環(huán)境下與數(shù)字化產(chǎn)品交互,觀看最新版圖紙、3D模型和文檔,點(diǎn)擊圖紙、3D模型、產(chǎn)品結(jié)構(gòu)圖或輸入產(chǎn)品號(hào)即可導(dǎo)航到特定的產(chǎn)品信息。面向?qū)ο蟮哪K化結(jié)構(gòu)允許定制用戶界面和產(chǎn)品結(jié)構(gòu)以滿足各自的需求,并能實(shí)現(xiàn)如下的功能:高級(jí)2D瀏覽、2D測(cè)量、2D注釋、2D比較、2D輸入/出格式支持、3D模型瀏覽及3D數(shù)據(jù)支持。

VisView Docs——集成Adobe Acrobat Exchange軟件,可觀看、搜索、批注和打印PDF文件,還可生成和修改PDF文件;VisView PMI View-PMI(產(chǎn)品制造信息)數(shù)據(jù)包括GD&T數(shù)據(jù)、3D注釋、焊接符號(hào)及其它;VisView Configure——針對(duì)不同部門的特殊要求進(jìn)行產(chǎn)品結(jié)構(gòu)配置定義;VisView Print——網(wǎng)絡(luò)打印服務(wù)器可自動(dòng)地從PDM或數(shù)據(jù)庫系統(tǒng)中打印圖紙和文件;eVisView Convert——將2D圖形和各種文檔格式轉(zhuǎn)換到標(biāo)準(zhǔn)格式;VisView Web Client——通過Intranet/Internet可瀏覽各種類型的圖紙或文檔;VisView Search——搜索引摯,快速地對(duì)企業(yè)數(shù)據(jù)服務(wù)器進(jìn)行搜索查找。

(2)VisMockup數(shù)字樣機(jī)解決方案:VisMockUp是一個(gè)高性能的數(shù)字樣機(jī)、虛擬裝配分析以及協(xié)同工作的工具。通過VisMockUp可在早期就發(fā)現(xiàn)設(shè)計(jì)缺陷,縮短產(chǎn)品上市時(shí)間,避免因不良設(shè)計(jì)引發(fā)的后續(xù)工藝變更,降低成本,減少物理樣機(jī)的數(shù)量,用數(shù)字產(chǎn)品快速生成和測(cè)試不同設(shè)計(jì)方案,利用企業(yè)Intranet網(wǎng)開展并行工作。VisMockUp還提供了專門用于對(duì)數(shù)字樣機(jī)進(jìn)行分析的靜態(tài)、動(dòng)態(tài)干涉檢查、剖視、測(cè)量等功能。在VisMockUp中,用戶可以用鼠標(biāo)在正常的交互速率下操作像汽車、飛機(jī)這樣具有全部零配件細(xì)節(jié)的巨大模型,使得用戶對(duì)數(shù)字樣機(jī)的分析成為可能。另外,還提供了與眾多流行CAD、PDM和ERP系統(tǒng)的無縫接口。

VisVSA:允許用戶仿真裝配過程,分析公差尺寸,從而提高產(chǎn)品質(zhì)量,降低成本,加快產(chǎn)品上市的時(shí)間;Visjack:可在裝配模型中插入數(shù)字化人體,以此來分析人體在產(chǎn)品中的可操作性、可視度和舒適度等;The Assembly package:裝配序列規(guī)劃,包括動(dòng)畫的創(chuàng)建、裝配路徑的自動(dòng)生成;The Analysis package:多剖面管理和分析。剖面功能可使用戶很容易地創(chuàng)建多個(gè)剖面,界面管理提供了強(qiáng)大的間隙結(jié)果管理功能,可通過E-mail或公告板等形式,將此信息發(fā)布給其他設(shè)計(jì)人員;VisConference:VisConference是一個(gè)功能強(qiáng)大的網(wǎng)上會(huì)議應(yīng)用軟件,可實(shí)現(xiàn)在線會(huì)議、設(shè)計(jì)瀏覽和在分布的項(xiàng)目組成員間進(jìn)行交流。

3.2.4 產(chǎn)品數(shù)據(jù)導(dǎo)入功能

在PDM實(shí)施應(yīng)用過程中,企業(yè)已有大量歷史數(shù)據(jù)的導(dǎo)入是非常繁瑣的工作,因此開發(fā)相關(guān)數(shù)據(jù)批量導(dǎo)入軟件工具是非常必要的。以本企業(yè)為例,歷史數(shù)據(jù)可以分為兩部分:第一部分是產(chǎn)品圖紙以二維為主,沒有三維數(shù)模或者很少。這部分?jǐn)?shù)據(jù)占已有歷史數(shù)據(jù)的主要部分,這部分又分為BOM系統(tǒng)中已有的數(shù)據(jù)和BOM系統(tǒng)中沒有的。對(duì)于BOM系統(tǒng)已有的數(shù)據(jù),BOM系統(tǒng)可導(dǎo)出該產(chǎn)品BOM數(shù)據(jù)的EXCEL文件,然后對(duì)EXCEL文件進(jìn)行編輯,填寫完成相關(guān)自定義的屬性,零部件節(jié)點(diǎn)的技術(shù)文檔保存路徑,數(shù)據(jù)批量導(dǎo)入軟件工具可導(dǎo)入該EXCEL文件,在PDM中自動(dòng)創(chuàng)建零部件ITEM的BOM結(jié)構(gòu)及相關(guān)屬性信息,并將相關(guān)的技術(shù)文檔掛在零部件ITEM REVISION節(jié)點(diǎn)下。對(duì)于BOM中沒有的產(chǎn)品數(shù)據(jù),手工創(chuàng)建EXCEL文件并進(jìn)行編輯,然后批量導(dǎo)入即可。對(duì)于三維數(shù)模較全的產(chǎn)品,可以通過三維CAD集成的功能批量導(dǎo)入產(chǎn)品數(shù)據(jù)到PDM中。

3.2.5 PDM與I-DEAS集成

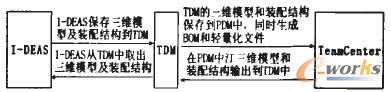

I-DEAS是高度集成化的CAD/CAE/CAM軟件系統(tǒng)。它幫助工程師以極高的效率,在單一數(shù)字模型中完成從產(chǎn)品設(shè)計(jì)、仿真分析、測(cè)試直至數(shù)控加工的產(chǎn)品研發(fā)全過程。I-DEAS是全世界制造業(yè)用戶廣泛應(yīng)用的大型CAD/CAE/CAM軟件,也是日產(chǎn)公司研發(fā)所使用的主要工具。本企業(yè)主要實(shí)現(xiàn)的功能如下所示(圖10為流程圖)。

圖10 I-DEAS與Teamcenter集成

a.I-DEAS系統(tǒng)中可以登錄PDM,并將創(chuàng)建的數(shù)據(jù)模型保存到TDM中。PDM從TDM讀取I-DEAS創(chuàng)建的三維模型結(jié)構(gòu)信息,在PDM中自動(dòng)創(chuàng)建產(chǎn)品結(jié)構(gòu)模型(BOM),并生成輕量化文件;

b.在PDM中雙擊I-DEAS數(shù)模文件,系統(tǒng)將模型文件導(dǎo)入TDM中,I-DEAS用戶從TDM中取得數(shù)模文件進(jìn)行編輯;

c.DEAS的數(shù)據(jù)信息和PDM的信息始終保持一致;

d.PDM用戶通過查詢零件號(hào)、英文名稱等屬性查詢到三維模型,隨時(shí)瀏覽三維模型無需I-DEAS軟件,有權(quán)限的PDM用戶還可以將模型導(dǎo)出PDM下載到本機(jī)。

4 結(jié)束語

PDM能實(shí)現(xiàn)在恰當(dāng)?shù)臅r(shí)間內(nèi),把準(zhǔn)確的信息以正確的方式傳遞給正確的人,從而使企業(yè)提高了產(chǎn)品質(zhì)量、縮短了產(chǎn)品的研制周期、提高企業(yè)的創(chuàng)新力和競(jìng)爭(zhēng)力。

實(shí)施PDM給該企業(yè)帶來的效益不僅在于對(duì)產(chǎn)品設(shè)計(jì)和工藝設(shè)計(jì)的數(shù)據(jù)和過程管理,更大的效益是在于提高了企業(yè)管理的規(guī)范化程度和管理水平、提高了設(shè)計(jì)創(chuàng)新能力,并為后續(xù)的企業(yè)信息化建設(shè)打下良好的基礎(chǔ),實(shí)現(xiàn)企業(yè)的可持續(xù)發(fā)展。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標(biāo)題:基于Teamcenter的PDM系統(tǒng)在整車企業(yè)中的實(shí)際應(yīng)用

本文網(wǎng)址:http://m.hanmeixuan.com/html/solutions/1401862921.html