引言

隨著計算機科學技術(shù)的飛速發(fā)展,計算機輔助工藝規(guī)劃(CAPP)技術(shù)已經(jīng)成為現(xiàn)代加工制造業(yè)進行工藝設計和工藝參數(shù)制定的重要輔助手段。CAPP技術(shù)包含了CAD(計算機輔助設計)、CAM(計算機輔助制造)、CAE(計算機輔助工程)、AI(人工智能)等技術(shù)。CAPP系統(tǒng)技術(shù)的開發(fā)和應用可以顯著節(jié)省企業(yè)進行工藝規(guī)程編制的時間和成本,提高產(chǎn)品加工工藝的標準化和精準化程度,降低對工藝編制人員知識與經(jīng)驗的依賴,縮短新產(chǎn)品開發(fā)和生產(chǎn)周期,并不斷提高企業(yè)對產(chǎn)品市場需求變化的適應能力和產(chǎn)品質(zhì)量的市場競爭力。

本文基于對大型直縫焊管JCOE成形工藝各成形過程的理論研究結(jié)果,和國內(nèi)某企業(yè)JCOE成形生產(chǎn)線對大型直縫焊管成形工藝設計和工藝參數(shù)制定的實際需求,利用VC++6.0軟件編程工具,開發(fā)了大型直縫焊管管坯JCOE成形CAPP系統(tǒng)主要功能模塊,該系統(tǒng)實現(xiàn)了JCOE成形主要工藝參數(shù)理論計算、預測等基本功能。并結(jié)合某一規(guī)格型號大型直縫焊管實例,驗證了該系統(tǒng)主要功能模塊在JCOE成形工藝參數(shù)制定和預測中的可行性。

1 系統(tǒng)開發(fā)平臺

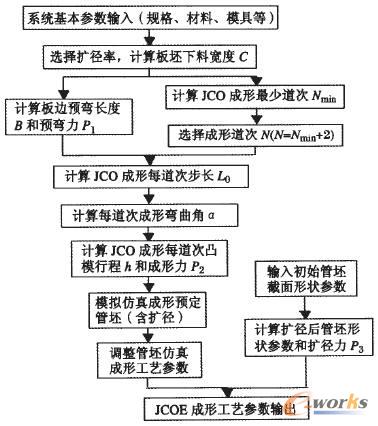

大型直縫焊管JCOE成形CAPP系統(tǒng)采用Visual C++6.0軟件開發(fā)平臺進行設計開發(fā),在系統(tǒng)功能模塊的設計開發(fā)過程中,重點是實現(xiàn)JCOE成形過程所需要準確控制的工藝參數(shù)的理論計算、預測和規(guī)劃功能。系統(tǒng)的核心是將JCOE成形工藝各成形過程理論解析過程和推導結(jié)果,通過計算機軟件程序?qū)崿F(xiàn)。因此,管坯JCOE成形過程中的主要成形工藝參數(shù)的理論計算與預測功能是該系統(tǒng)的核心功能,這部分功能的算法程序也是系統(tǒng)主程序部分,CAPP系統(tǒng)功能流程如圖1所示。

圖1 JCOE成形CAPP系統(tǒng)功能流程圖

2 系統(tǒng)功能需求

2.1 系統(tǒng)基本參數(shù)輸入和設置模塊

2.1.1 焊管規(guī)格參數(shù)輸入與設定

大型直縫焊管的主要規(guī)格參數(shù)有焊管公稱直徑Do/mm、焊管公稱壁厚t/mm和焊管公稱長度l/mm。

2.1.2 材料性能參數(shù)的輸入與設定

管線鋼雙線性硬化模型材料性能參數(shù)主要有材料彈性模量E/MPa、材料塑性切線模D/MPa和材料屈服極限應力σo/MPa。

2.1.3 成形模具參數(shù)的輸入與設定

系統(tǒng)所用JCOE成形各工藝的成形模具型號和參數(shù)數(shù)據(jù),均來自某大型直縫焊管管坯成形生產(chǎn)實際。其中預彎模具共有5套(模具編號1#~5#),生產(chǎn)實際中常用的是3#模具。管坯JCO成形模具有3套(模具編號1#~3#)。機械擴徑模具有3套(模具編號61#~63#)。

板邊預彎成形模具參數(shù)主要有預彎上模漸開線基圓半徑rp/mm、預彎下模漸開線基圓半徑rd/mm、模具開始漸開線角度as/°、模具結(jié)束漸開線角度ae/°、板邊最大彎曲角度Ymax/°、模具寬度/mm、模具高度/mm和模具適用焊管管徑范圍/mm。

管坯JCO成形模具參數(shù)主要有成形上模圓角半徑Rp/mm、成形下模圓角半徑Rd/mm和兩成形下模間距L/mm。下模間距L是指兩個成形下模圓角圓心之間的1/2距離。

機械擴徑模具參數(shù)主要有模具擴徑頭瓣模數(shù)n、模具擴徑頭瓣模縱向長度B/mm、模具擴徑頭表面法線和水平坐標的夾角r/°、擴徑頭最大外徑Rmax/mm、擴徑頭最小外徑Rmin/mm和擴徑頭收縮量,即最大擴徑行程Smax/mm。

2.1.4 在JCOE成形CAPP系統(tǒng)運行和使用過程所需的直接和間接參數(shù)設置

這些直接參數(shù)主要包括擴徑率δ及對應的管坯應力eE和應變σe,以及摩擦系數(shù)μJCO成形道次N和管坯下料寬度C/mm。

2.2 JCOE成形工藝參數(shù)理論計算模塊

2.2.1 管坯板料下料寬度C計算

根據(jù)最終成形焊管的規(guī)格尺寸參數(shù)要求,考慮管坯在機械擴徑過程中的回彈因素,需選擇合適的機械擴徑率δ,繼而根據(jù)材料性能參數(shù)、應力應變規(guī)律,得到管坯在機械擴徑過程中所對應的應力和應變,就可以計算出在選定擴徑率δ條件下的管坯板料下料寬度C/mm。

2.2.2 板邊預彎成形工藝參數(shù)理論計算

該子模塊所要實現(xiàn)的功能有預彎邊長度Bo/mm計算、預彎邊彈復后角度/°計算、板邊最終預彎成形力P1/mm計算和管坯板邊預彎成形過程示意圖顯示。其中,輸入?yún)?shù)“板邊端部直邊長度”等于板料(管坯)厚度t/mm。

2.2.3 管坯JCO成形工藝參數(shù)理論計算

該子模塊所要實現(xiàn)的功能有成形上模壓下行程h/mm計算、成形上模壓力P2/mm計算、管坯JCO成形步長Lo/mm計算和管坯JCO成形過程示意圖形顯示。

2.2.4 機械擴徑成形工藝參數(shù)理論計算

該子模塊所要實現(xiàn)的功能有不同擴徑率下擴徑模具徑向位移,即擴徑行程Se/mm的計算、對通過任一成形方式成形而成的管坯擴徑后管坯截面形狀參數(shù)的預測計算,即長半軸a、短半軸b、橢圓度β(擴徑前管坯初始形狀參數(shù)已知)的預測計算、管坯擴徑最終擴徑力P3/N的計算和管坯機械擴徑成形過程示意圖形顯示。

2.2.5 JCO成形最少道次理論計算

該子模塊所要實現(xiàn)的功能是,在JCO成形、擴徑模具參數(shù)和擴徑率已定的條件下,計算出管坯JCO成形最少道次Nmin,為后續(xù)結(jié)合模擬仿真軟件和管坯最終成形質(zhì)量要求,規(guī)劃出管坯JCO成形的最佳道次范圍提供依據(jù)。

2.3 JCOE成形工藝參數(shù)計算結(jié)果輸出

此模塊是將上述功能模塊計算出的JCOE成形工藝參數(shù)結(jié)果統(tǒng)一的顯示和輸出,如管坯下料寬度C/mm、板邊預彎長度Bo/mm等參數(shù),并且實現(xiàn)對管坯JCOE成形工藝參數(shù)理論計算和預測結(jié)果進行保存(txt、word或者excel文件等文件格式)、導出和打印等輸出功能需求。

3 JCOE成形CAPP系統(tǒng)功能

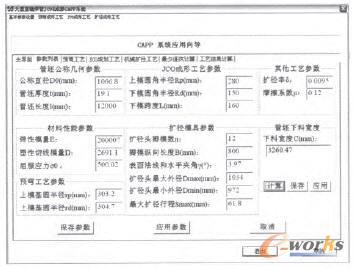

3.1 系統(tǒng)基本參數(shù)輸入與設定

本系統(tǒng)所需輸入的JCOE成形的基本參數(shù)數(shù)據(jù)包括4部分。

1)管坯材料類型基本參數(shù)(鋼級種類、材料硬化模型、性能參數(shù));

2)所要成形焊管公稱規(guī)格幾何尺寸參數(shù)(直徑、壁厚、長度);

3)JCOE成形工藝各成形工序(板邊預彎、JCO成形、機械擴徑)模具基本參數(shù);

4)相關(guān)直接或間接參數(shù)。系統(tǒng)基本參數(shù)如圖2所示。

圖2 系統(tǒng)基本參數(shù)列表界面

3.2 成形工藝規(guī)劃

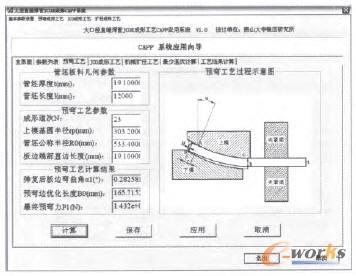

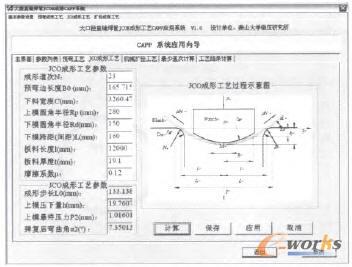

3.2.1 預彎成形工藝參數(shù)計算

根據(jù)對管坯板邊預彎成形工藝過程的理論解析結(jié)果,在管坯規(guī)格尺寸、板邊預彎成形模具參數(shù)和預彎機設備成形能力已定的情況下,板邊預彎邊長度是影響和制約板邊預彎成形質(zhì)量的關(guān)鍵工藝參數(shù)。預彎邊長度的準確預測可以保證預彎邊長度成形后所對應的曲率半徑與最終生產(chǎn)的合格大口徑直縫焊管規(guī)格要求的曲率半徑保持基本一致。預彎工藝參數(shù)計算界面如圖3所示。

圖3 預彎工藝參數(shù)計算界面

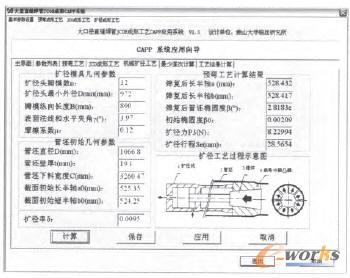

3.2.2 JCO成形工藝參數(shù)計算

JCO成形工藝是整個管坯成形過程中最關(guān)鍵的成形工序,該工序成形工藝參數(shù)的準確制定直接制約著管坯的成形質(zhì)量。管坯JCO成形單道次三點彎曲成形工藝參數(shù)的理論計算預測界面如圖4所示。

圖4 JCO成形工藝參數(shù)計算界面

3.2.3 機械擴徑成形工藝參數(shù)計算

對于通過任意成形方式(包括JCO、UOE、CFE、RBE、PFE等)成形的管坯,只要已知管坯橫截面初始形狀(例如管坯橫截面中性層橢圓度、周長、長半軸a、短半軸b等)參數(shù)、材料性能參數(shù)、擴徑模具幾何參數(shù)、擴徑模具與管坯內(nèi)壁之間摩擦系數(shù)和擴徑率等條件,就可以利用理論分析結(jié)果計算預測擴徑后管坯的橫截面形狀尺寸參數(shù)(橢圓法)和模具擴徑行程、最終擴徑力等工藝參數(shù)。管坯機械擴徑成形工藝參數(shù)理論計算程序界面如圖5所示。

圖5 擴徑工藝參數(shù)計算界面

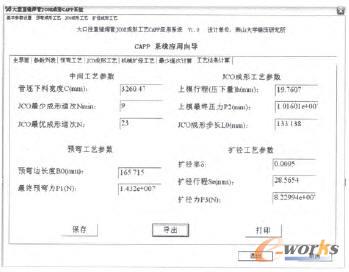

3.2.4 管坯JCO成形最少道次計算

根據(jù)關(guān)于管坯JCO成形最少道次的理論解析結(jié)果,在所要成形管坯規(guī)格、擴徑模具參數(shù)已知和擴徑率已選定的條件下,可計算出JCO成形最少道次Nmin,其計算界面如圖6所示。

圖6 Nmin和δmax計算界面

3.2.5 成形工藝參數(shù)預測結(jié)果輸出

通過以上計算,可以對大型直縫焊管JCOE成形各主要工藝參數(shù)的理論預測結(jié)果進行統(tǒng)一顯示和輸出,以方便工廠實際生產(chǎn)中工藝設計人員制定整個生產(chǎn)工藝流程和參數(shù)表。管坯JCOE成形CAPP系統(tǒng)工藝參數(shù)理論計算預測結(jié)果顯示和輸出界面如圖7所示。

圖7 成形工藝參數(shù)計算結(jié)果輸出界面

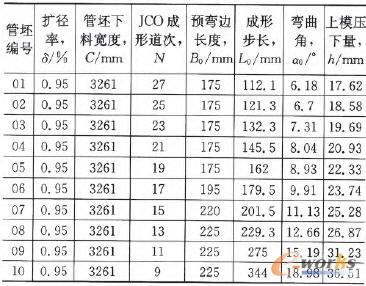

4 CAPP系統(tǒng)理論預測成形工藝參數(shù)

通過本文開發(fā)出的CAPP系統(tǒng),對X70鋼級規(guī)格為φ1067mm×19.1mm×12200mm大型直縫焊管,分別用不同JCO成形道次進行預測,各主要成形工藝參數(shù)理論計算預測值如表1所示。隨著成形道次的減少,板坯預彎邊長度逐漸增大,在道次大于17以上的道次成形中,預彎邊長度基本相同,說明隨著道次越來越多,板坯預彎邊長度對成形道次數(shù)已經(jīng)不敏感。根據(jù)系統(tǒng)中設計JCO最少成形道次計算模塊可以算出,當成形模具參數(shù)已定的條件下,該管坯的最少成形道次是9。在成形道次少于19時,壓下量理論預測和仿真結(jié)果誤差小于2%。

表1 通過CAPP系統(tǒng)理論預測的成形工藝參數(shù)

5 結(jié)論

現(xiàn)有JCOE成形方案的制定基本依靠已知系列規(guī)格的經(jīng)驗數(shù)據(jù),而且多年不變,很大程度上制約了工藝的改進和新產(chǎn)品的開發(fā)。通過搭建CAPP系統(tǒng)平臺,使經(jīng)過實驗證明的理論付諸于工程應用,對具體理論只需更改后臺計算程序,而對于工藝制定人員參數(shù)界面沒有變化。

該平臺包含了多種工藝的參數(shù)傳遞,可以實現(xiàn)預彎、JCO成形壓下量、成形道次、擴徑等工藝間的數(shù)據(jù)共享,工藝流程中工藝參數(shù)的協(xié)調(diào)聯(lián)動可以提高設計效率。

直觀的界面設計和參數(shù)化計算,可以在較短時間內(nèi)提供多種方案,該系統(tǒng)具有較高的應用價值。

核心關(guān)注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務領(lǐng)域、行業(yè)應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業(yè)務領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文網(wǎng)址:http://m.hanmeixuan.com/html/solutions/14019313301.html