近年來,國內航空制造業大量引入國際先進設備,整體硬件水平與國外相比已經不存在明顯的差距,但是由于國內在高速加工、難加工材料切削機理等關鍵技術領域缺乏系統的基礎理論及應用研究,使得國內航空制造業在數控加工工藝方法及切削參數選擇方面缺乏理論依據和系統工具,而主要依靠國外機床、工具廠商提供的通用數據或憑常規切削經驗來選取相對保守的切削參數,未能充分地發揮先進設備應有的效能。數控加工效率低下已經成為一個普遍問題,不僅嚴重地制約了我國航空工業的發展,而且造成了巨大的經濟損失和資源浪費。本文從航空結構件的特點出發,提出了基于航空結構件典型特征的數控加工方法優化,在此基礎之上達到結構件加工的整體優化,以提高加工效率和加工質量。

航空結構件典型特征

航空結構件是構成飛機機體骨架和氣動外形的主要組成部分,從結構類型看,它主要包括框、梁、肋、接頭等幾類典型零件,雖然各類零件結構形式各不相同,但它們均由一些典型特征構成,對航空結構件的加工工藝方法研究可以轉化為對各類基本特征的加工方法研究。

特征定義與其應用領域相關,不同領域所考慮的產品的基本元素不同,從加工的角度來看,特征被定義為與加工操作和工具有關的零部件形狀、技術特性和工藝參數等。對于飛機結構件典型加工特征,主要分為槽腔、筋和輪廓3 大主要特征,每種主要特征又包含相應的子特征。

典型特征加工工藝方法研究

本文采用仿真及實驗分析、工程應用相結合的方式對航空結構件典型特征的數控加工進行探討,在歸納典型特征加工方法的基礎之上,借助幾何仿真、有限元分析、動力學仿真及已有理論進行分析,以規范加工方法、優選參數。

1 研究與實驗平臺的搭建

為開展系統的加工工藝方法研究,搭建了仿真及實驗平臺:選用VERICUT 軟件作為主要的幾何仿真工具;選用北航自主開發的銑削動力學仿真系統SimuCut 及商品化仿真軟件Third Wave Systems( 主要包括有限元切削仿真軟件AdvantedgeFEM、工藝優化仿真軟件ProductionModule 等) 實現物理仿真;搭建了銑削力測試平臺;建立了模態實驗測試系統。

2 典型特征加工工藝方法研究

對于各種典型特征的數控加工而言,加工方法( 主要包括進退刀方式、走刀方式及切削參數) 的合理選擇,直接影響零件的加工質量和效率,同時對機床及刀具的使用壽命也產生很大的影響。

(1)槽腔加工分析。

槽腔是航空結構件中最為常見的一類加工特征,主要在粗加工過程中進行,而加工效率是其首要考慮的因素,因此,本文重點對槽腔加工中影響加工效率的進退刀、走刀方式進行探討。

a. 進退刀方式。

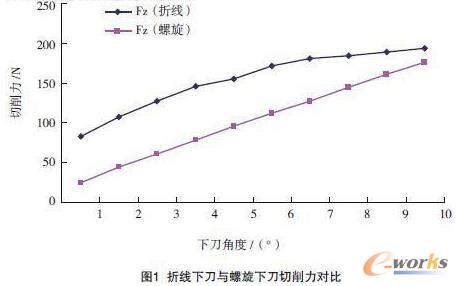

槽腔加工主要采用直線、折線及螺旋3 種進刀方式,退刀則主要采用直線和圓弧退刀2 種方式。在選擇進刀方式中,下刀角度是影響切削平穩性( 受切削力及其方向的改變影響較大) 及加工效率的主要因素,當下刀角度較小時切削平穩但切削效率低,下刀角度較大時切削效率提高,但切削力增大、切削狀態變差。在Production Module 平臺下,采用不同的下刀角度對切削力進行仿真,如圖1 所示,由于進刀切削過程中X 、Y 方向分力受走刀軌跡方位的影響,反映工件受力變化趨勢不顯著,因此實驗分析過程中主要對軸向分力( 圖1 中F Z ) 進行分析。其仿真條件為:φ 20mm 立銑刀(刀具螺旋角為30°)切削材料為鋁合金材料7050 ;轉速20000r/min,下刀速度2000mm/min,軌跡區域為2 倍刀具直徑。

圖1 所示,對折線進刀與螺旋下刀進行切削力對比分析,下刀角度在10°以內時螺旋進刀切削力較折線進刀小(圖中以軸向分力進行對比,合力情況類似),且目前西門子等控制系統支持螺旋插補,加工過程連續,沒有受力突變,較折線進刀更為穩定。實驗過程中對垂直進刀進行了仿真,在相同條件下其軸向分力FZ為292N, 遠遠大于其它2 種方式。

對比上述幾種進刀方式可知,有一定切入角度的進刀方式對刀具載荷的影響比垂直進刀方式對刀具載荷的影響要小很多。相同下刀角度條件下,螺旋進刀時銑刀軸向載荷最小,所以在加工薄壁等對軸向載荷敏感的零件,應優先選擇螺旋進刀;對于內部有足夠走刀空間的封閉腔體,優先選擇螺旋進刀方式;對于狹長空間可選用折線進刀;而當槽腔為開口槽腔時可在零件外部進刀,或零件已預鉆進刀孔情況下,可選用垂直進刀,其效率更高。在退刀時主要保證刀具平緩離開工件以防止在已加工表面產生刀痕,影響加工表面質量。

b. 走刀方式。

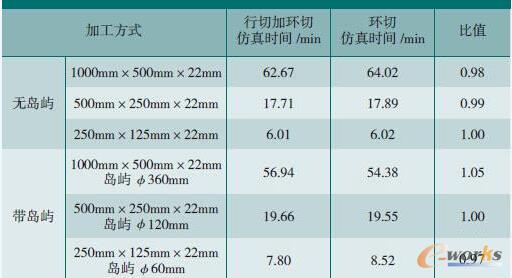

對于走刀方式的分析,主要考慮加工余量的均勻性及加工效率的高低。目前,在航空結構件槽腔加工中,采用最多的是環切和行切加1 圈環切( 清除行切殘留)2 種走刀方式。為更準確地分析兩種走刀方式的效率,在充分考慮機床加減速等特性參數基礎上開發了加工時間仿真軟件,將槽腔分為帶島嶼和不帶島嶼2 種典型情況進行仿真分析。

表1

仿真結果如表1 所示,對于無島嶼槽腔,2 種方式的效率大致相當,但槽腔較大時采用行切加1 圈環切的方式效率較高,在開敞空間直接采用行切方式加工效率更高;對于帶島嶼槽腔,在槽腔結構較小時,行切加環切方式效率更高,但槽腔尺寸增大時,2 者差異逐步縮小。因此,在零件剛性較好的情況下,采用行切加環切方式綜合效率更高。

(2)筋加工分析。

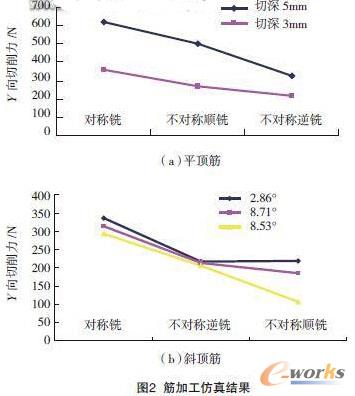

筋的加工指筋條及緣條頂面的加工,參與切削的部位主要為刀具底部圓角,其切削條件類似于端銑。而端銑分為對稱銑、不對稱逆銑、不對稱順銑3 種銑削方式,所選方式不合理會使加工振動增大,甚至產生刀具崩齒現象,給產品帶來質量隱患。

仿真比較3 種銑削方式,設計出“一”字形筋,筋條寬度為3mm, 長度為200mm,筋條最高高度為40mm,并設計平頂筋及帶一定角度的3 種斜頂筋,均按對稱銑、不對稱逆銑、不對稱順銑3 種方式加工,采用Production Module 平臺進行仿真( 仿真條件同前述一致),仿真結果如圖2 所示。

根據上述仿真分析并結合切削實驗驗證可知,加工筋頂應當在筋條剛性較好的情況下進行,并避免采用對稱銑削方式;平頂薄筋加工應盡量采用不對稱逆銑;在斜頂和曲頂筋加工過程中,優先選用不對稱順銑,當筋條坡度較大時應選擇自下向上銑削。

(3)輪廓加工分析。

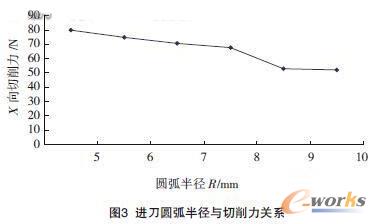

輪廓特征一般采用側銑分層的方式進行加工,由于航空結構件多為薄壁件,因此進刀過程必須妥善考慮,接觸過程中切削力太大容易引起振動并留下表面紋路。如圖3 所示,對輪廓加工常用的圓弧進刀進行仿真分析可知,進刀圓弧半徑越小,接觸過程中曲率變化越大,切削力越大,對零件側壁表面質量影響越大,但圓弧半徑過大會導致走刀路徑過長,通常選擇(0.3~ 0.5)×D (D 為刀具直徑)的圓弧半徑。

幾種典型難加工子特征加工工藝方法探討

為滿足飛機減重要求,航空結構件大量采用薄壁結構,加工過程中材料去除率非常高( 通常超過90%),為典型的弱剛性、復雜結構零件。航空結構件的上述特點使其數控加工較為困難:拐角半徑通常較小,精加工所使用刀具長徑比較大,切削狀態差;薄壁部位在加工過程中容易產生變形及顫振,尺寸精度及表面質量難于保證。拐角、薄壁等難加工部位作為航空結構件典型加工特征的附屬特性,必須得到更為深入的研究,找出合理解決方案,以提高典型加工特征的加工質量及效率。

1 拐角加工工藝優化

(1)拐角加工分析。

在航空結構件加工中,不可避免地會遇到拐角區域的加工,如果在拐角處采用直線軌跡時,銑刀的切削弧長發生了突變,而每齒平均銑削力與切削弧長相關。因此,平均銑削力在拐角處也發生了突變。

此時,銑刀中心點位于軌跡線尖角頂點的位置,瞬時的銑削力從最大跌至最小,但瞬間又降至拐角銑削前的平均銑削力。

實際加工過程中,為避免進給方向的突變,通常在拐角處采用圓弧過渡加工軌跡線的方式進行加工。銑刀切削弧長變化要小于尖角加工的方式,平均銑切削力的變化也緩和很多。因此,通過改變軌跡線可以大大緩解拐角處銑削力對刀具和工件的沖擊。

通過上述分析可知,改變拐角處的走刀軌跡可有效改善拐角加工的切削狀態。由此國內外學者做了大量理論及實驗研究,總結并研究出一些有效的加工方法,常見的拐角加工策略有靠刀法、留余量行切法、細化圓角法、單圓環加工法、雙圓環加工法等,這些拐角加工優化方法在一定程度上提高了拐角加工的質量和效率,但當刀具長徑比較大時( 一般超過5 ∶ 1),上述方法就無法從根本上解決拐角加工的質量及效率問題。

(2)拐角的插銑加工。

插銑(Plunge milling) 又稱為Z軸銑削,加工過程中刀具沿主軸方向做進給運動,利用底部的切削刃進行鉆、銑組合切削。因插銑加工變徑向進給為軸向進給,從而大幅度降低了刀具的徑向切削力,并能保持切削力大小的穩定,從而減小加工中工件及刀具的變形,避免切削顫振的產生,對拐角及深腔加工具有重要意義。目前,部分航空制造企業已經引入插銑工藝方法,在零件精加工前進行拐角的插銑加工,一方面從根本上解決拐角加工難題,另一方面還可大大提高航空結構件精加工效率。

2 薄壁加工工藝優化

薄壁部位在加工過程中容易產生變形及顫振,加工質量難于保證,國內外學者根據不同零件結構及變形因素提出了多種工藝方法,如日本巖部洋育等人提出的平行雙主軸加工方法,日本Haruki OBARA 等人提出了低熔點合金輔助切削方案,J.Tlusty, S.Smith 等人提出了充分利用零件整體剛性的切削加工方案等。為了對薄壁加工過程進行深入分析,設計“日”字形鋁合金薄壁結構工件作為實驗對象,工件長360mm,寬250mm,高30mm,各處壁厚均為1mm。首先采用傳統方式進行加工,在粗加工過程中周邊及底部均留有3mm 余量,精加工過程中緣條側面產生明顯振紋,即使減小切削參數也無法完全避免。

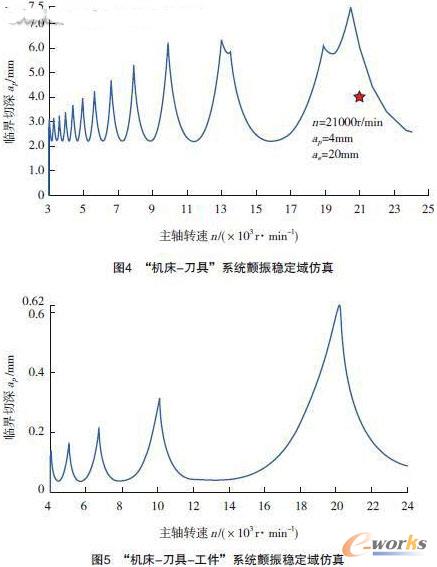

在加工實驗件所用翻板銑AEROSTAR 機床上,對φ 20mm 整體硬質合金銑刀進行錘擊實驗,在不考慮工件剛性的情況下得到顫振穩定域曲線,如圖4 所示。

再根據工件有限元仿真結果,選擇工件剛性最薄弱的部位( 各筋條及緣條靠近中間頂部) 進行錘擊實驗,獲得其動力學特性,與“機床-刀具”系統的動力學特性相結合得到弱剛性情況下的顫振穩定域如圖5 所示(考慮工件動態特性),與圖4對比,穩定域取值很低,非常容易發生顫振。

改變原有加工方法,根據基于“機床- 刀具”系統動態特性計算的顫振穩定域曲線和切削力仿真結果優化選取更高效率的切削參數(切寬a e=20mm ;切深a p=4mm ;進給速度f =10000mm/min;主軸轉速n =21000r/min)后,采用“層優先”方式加工。采用此方法可以保證刀具每次加工薄壁時均對薄壁的根部進行加工,可以看作刀具僅對工件的根部位置激振,此時形成的“機床- 刀具- 工件”系統基本可以視刀具接觸的工件局部位置為剛性體,從而實現無顫振的高效加工,加工表面質量得到明顯改善。

基于上述原理,保持銑削過程工藝系統剛性的加工方法還可推廣到其它一些方式,如常見的“階梯銑”、“錯層銑”等,這些方法的本質都在于使加工過程中被加工區域具有足夠剛性,以避免加工顫振及變形的產生。

工程應用驗證

通過前述內容的研究,規范了典型特征的加工工藝方法,并提出了拐角、薄壁等難加工部位數控加工解決方案,結合成飛公司實際情況編制了規范,以指導實際生產,并選擇轉包項目的接頭、壁板等典型航空結構件對前述研究內容進行了應用驗證。

1 接頭深腔零件工藝優化

接頭類零件是連接主要承力部件的連接件,零件上分布有裝配基準面及交點孔等,結構形式復雜、精度要求高,其中的窄槽深腔結構加工非常困難。如一項典型波音787 金屬接頭,零件毛坯尺寸為450mm×160mm×140mm,槽腔較深,因刀具剛性不足而產生振動時常導致零件加工故障,給產品帶來嚴重質量隱患。

(1)工藝方法優化。

該零件槽腔深約100mm,轉角半徑7mm,所使用刀具長徑比超過7 ∶ 1,為典型深腔結構。當刀具長徑比大于4 時,刀具的切削狀態急劇下降,為改善切削狀態,在工程實際中通常采取降低切削參數的方式,但這種方式不但顯著降低零件加工效率,且零件的拐角加工質量仍無法得到有效保證。

改善原有工藝方法,在精加工前對拐角進行插銑加工,經過插銑后的拐角余量很小,精加工時的切深比靠切方式加工切深可提高4 倍,并避免了拉刀現象。

(2)優化結果。

波音787 金屬接頭零件共12項,自正式投產以來共加工零件200余件,其中發生故障零件17 件,故障率高達8% ;經過工藝優化,投產100 余件,故障零件僅1 件,故障率降低至1% 以內,同時加工效率提高23%。

2 壁板類零件綜合優化

壁板類零件長、寬方向結構尺寸較大,厚度方向尺寸較小,為典型的薄壁結構零件,加工中極易產生變形。如一項典型的空客機輪艙壁板,零件毛坯尺寸為2800mm×1200mm×60mm,壁板及筋條最薄處僅1.5mm,材料去除率達到96%。該類型零件由于定型較早,切削參數及走刀軌跡不合理,在質量及效率上均不能滿足實際生產需求,急需得到優化。

(1)工藝方法優化。

針對上述存在的加工問題,結合前述研究結論從3 個主要方面對壁板的加工方法進行優化。

a. 工藝方案優化。優化筋頂加工方式:對筋頂走刀方式進行優化選擇;采用插銑工藝:對部分深槽區采用插銑加工;精度孔大量使用鉆鉸刀;省略外形粗加工。

b. 切削參數優化。結合DynaCut動力學測試分析系統及SimuCut 仿真系統,采用保持銑削過程工藝系統剛性的薄壁加工方法全面優化切削參數。

c. 軌跡優化。通過調整銑削行距以簡化軌跡數量、減少抬刀次數以及優化軌跡減少機床加減速。

(2)優化結果。

通過工藝方案、切削參數及加工軌跡的全面優化,采用現場DNC系統跟蹤驗證機輪艙左側壁板加工全過程,機床切削平穩( 動平衡值小于1.7)、功率穩定(40% ~ 60%)、扭矩較小( 小于9N·m),所有程序按100% 加工、無人工干預。如表2 所示,零件整體加工效率得到大幅提升,鉗工打磨量大幅減少,達到了預期的優化效果。

結束語

本文從航空結構件的特點出發,結合仿真及實驗分析對部分典型特征的加工方法進行優化探討,并進行了工程化應用,取得了良好成效。但航空結構件數控加工方法研究所涉及的內容紛繁復雜,在基礎理論和工程應用等方面還需要進一步展開深入研究。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文網址:http://m.hanmeixuan.com/html/solutions/14019315411.html