前言

近年來,世界汽車制造商越來越多地使用鋁替代鋼,以解決降低重量和提高性能之間的矛盾。鋁合金的密度小,比強度高,流動性好,易于加工制造各種不同形狀的零件;鋁的表面易于形成致密而穩定的氧化膜,鋁的耐腐蝕性能較好;鋁的導熱導電性能優于普通鋼材;鋁材美觀耐用,可表面處理,易于回收利用;向鋁中添加一種或幾種其他元素后,即構成鋁合金材料。不同成分的鋁合金材料,具有不同的性能和加工特點。

應用于各種汽車上的鋁制零部件很多,典型的零件包括:發動機系統部件,車體車身系統部件,空調散熱器熱交換系統部件及其它結構件。鑄造鋁合金AC3B可以用于制造殼體、薄殼罩類等其它復雜形狀零件;典型汽車車身鋁合金包括2002-T4,6009-T4;汽車車身框架型材多為6xxx及7xxx系鋁合金擠壓件;散熱器系統部件中使用的材料涵蓋3xxx,4xxx及7xxx系鋁合金。

將鋁合金用于汽車零部件的生產制造需要克服很多困難。為達到零件的性能指標,需要開發新型合金材料,探索先進制造工藝方法,開發合適的成型設備等。鋁擠壓技術是面向汽車零部件制造的一種成熟的工業生產技術。鋁合金的擠壓特性好,可通過多種擠壓工藝和模具結構進行加工;鋁擠壓生產出的產品具有截面形狀復雜,結構尺寸精密,規格品種多樣等特點,能夠滿足軍用和民用工程的需要。

1 微通道鋁扁管應用背景

采用輕質材料和新結構的換熱器系統是汽車輕量化的重要途徑之一。汽車空調系統中具有熱交換功能的重要部件為冷凝器和蒸發器。將微通道多孔扁管應用于汽車空調換熱器制造已成為當前汽車空調換熱器行業的主流。試驗和研究表明,平行流換熱器相比于傳統的管翅型換熱器具有以下優點:1)耐久性能更優,2)換熱性能更好,3)重量輕,4)結構緊湊,5)空氣側阻力損失低,6)制冷劑充注量少,7)散熱器成品可承受更高的爆破壓力。

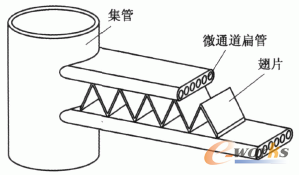

平行流換熱器由多孔微通道扁管,翅片與集管整體焊接而成,其結構形式如圖1所示。微通道扁管是構成平行流換熱器的主要部件,用于承載制冷劑。微通道扁管制備技術是制造平行流換熱器的關鍵技術之一,也是平行流換熱器應用于汽車空調的前提。

圖1 平行流換熱器基本結構

CAE技術在擠壓生產領域應用廣泛,能夠獲得速度場,溫度場,應力場和應變場的分布圖,有助于深刻掌握和理解金屬的流動和變形行為,為優化工藝過程、提高產品質量提供直接的指導。本文在闡述微通道多孔扁管應用背景的基礎上,介紹扁管的制備技術方法;以扁管的熱擠壓過程為例,詳述CAE方法在鋁擠壓件加工研究中的應用;在HyperXtrude軟件平臺中,實現熱擠壓過程的穩態模擬;在分析結果的基礎上,通過修改模具結構設計,提高扁管在模孔出口處速度的一致性。

2 微通道扁管擠壓制備技術

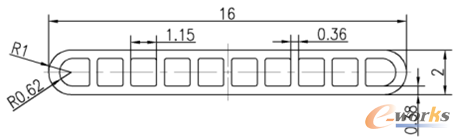

微通道扁管具有多個孔徑微小的制冷劑通道,通道間相互封閉,壁厚尺寸小。圖2所示為本文研究的多孔扁管截面圖,該種扁管具有10個孔通道,規格為16×2mm,上下壁厚度為0.38mm,中部筋的厚度為0.36mm。

圖2 微通道扁管截面

工業領域一般選用1xxx系與3xxx系鋁合金作為生產多孔微通道扁管的主要用材。1xxx系列鋁純度高,擠壓難度相對較小,價格相對便宜;3xxx系鋁合金以錳元素為主要合金成分,強度高、耐腐蝕性能好,但價格相對于1系列要高。

目前,工業領域中有兩種成熟的微通道扁管擠壓生產方法,康風連續擠壓與直推臥式擠壓。康風擠壓的方式一般只生產寬度規格較小的扁管,也無法滿足一些孔數多筋部尺寸小扁管的生產需求;直推臥式擠壓可以用于生產現行所有規格的扁管。所以本文只針對直推臥式擠壓機的擠壓過程進行分析研究。臥式擠壓機生產出的產品尺寸精度高,表面質量好。擠壓機噸位的選擇與扁管的規格、同時擠出扁管的條數相關。如采用一出六擠壓生產方式,選用規格在3500噸左右的擠壓機為宜。

臥式擠壓生產效率高,鋁合金成形質量好。擠壓用鋁合金屬于一種元素含量較多的合金,鋁鑄錠在熱擠壓前經過均質化處理;感應加熱爐預熱鋁鑄錠至一定的溫度后,鋁鑄錠由硬變軟;自動上料裝置將鋁鑄錠輸送至擠壓機,實現連續生產。擠壓成形的鋁扁管經表面噴鋅處理,水冷,干燥,盤卷,拉伸矯值,鋸切等后續工序處理之后,用于汽車空調換熱器的裝配制造。

當前,微通道扁管擠壓技術的研究熱點有:1)開發新型的鋁合金材料和模具材料;2)扁管型材新產品設計,充分發揮鋁擠壓型材的優勢;3)開發先進的制模技術和擠壓技術,延長模具壽命與提高產品質量;4)研究金屬流動規律以及擠壓過程中的數值模擬技術。

擠壓制品的質量與模具的設計和制造技術水平品密切相關。為降低擠壓阻力,扁管擠壓模具設計成雙孔分流擠壓的形式。鋁合金材料在模具內部產生復雜的大變形塑性成形。工程師根據經驗,查閱文獻和手冊,難以掌握擠壓過程中各影響因素的作用規律;CAE技術為全面正確的找到影響因素和改善方法提供了依據。

3 微通道扁管擠壓數值模擬

HyperXtrude擠壓仿真模塊,在完整的模型建立和全面的邊界條件設定后,能夠精確地模擬熱擠壓過程中材料的流動行為和熱傳導。擠壓過程模擬可以縮減試模次數,減少模具設計時間,降低開發成本。

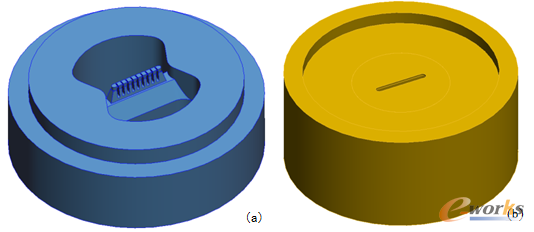

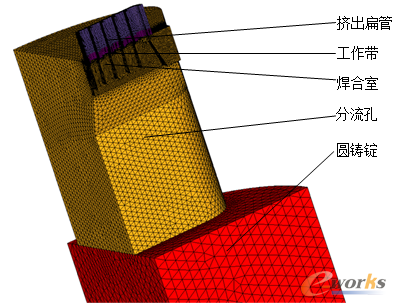

圖3所示為針對本文中扁管設計的分流擠壓模具。模具包含嵌套有模芯的上模和下模。

圖3 扁管擠壓模具:a-上模,b-下模

根據結構的對稱性,在HyperXtrude中,只需建立1/4對稱模型即可,完成網格劃分后的有限元模型如圖4所示。坯料被分流橋分成兩股進入分流孔,隨后填充模芯芯針的間隙,并在高溫高壓環境下焊合在一起;經由模芯和模孔的工作帶擠出成形。

圖4 有限元模型

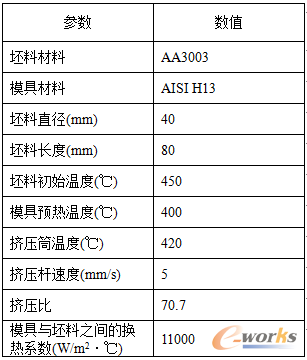

先進的擠壓技術體現在合理的模具設計和工藝參數設定上。本文模擬使用的材料參數和工藝參數在表1中列出。

表1 擠壓模擬中使用的材料參數與工藝參數

扁管生產時需對擠出扁管在模孔出口處進行一定范圍內的等溫和等速控制。如果在模孔出口處溫度不均勻,擠出扁管在經過后續工序處理后,扁管的尺寸精度和機械性能難以得到保證。擠出扁管在模孔出口處速度不均勻,易導致擠壓型材出現扭擰和波浪,甚至加速模具的磨損。

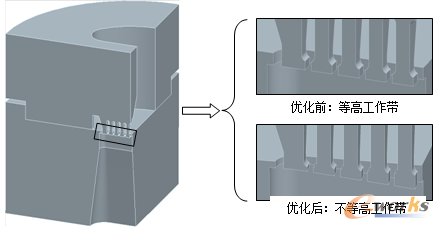

圖5 扁管擠壓模擬有限元模型

本文針對扁管做出了模具的原始設計;基于原始設計進行的擠壓分析,采用修改工作帶高度的方法,做出模具的優化設計(如圖5所示),較好地實現了在等溫擠壓基礎上的等速擠壓控制。優化前:工作帶等高為0.7mm;優化后:芯針上的工作帶高度由模具中心向端部成梯度變化,中心為1mm,端部為0.4mm。

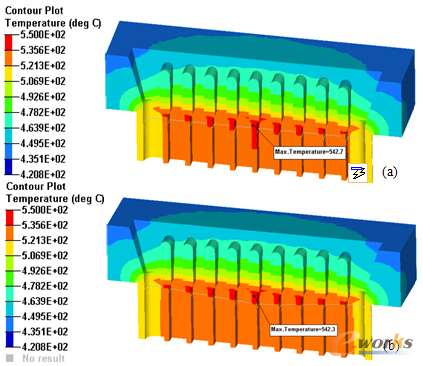

圖6 模具改進前后扁管出口處截面溫度分布:a-優化前,b-優化后

圖6所示為擠壓過程達到穩態時,模芯工作帶附近的溫度分布云圖。由于在模具優化前后的兩次模擬中,擠壓工藝參數和模型邊界條件設置不變,模孔出口處扁管各點的溫度差異不大,扁管筋部溫度差異在15度范圍內。

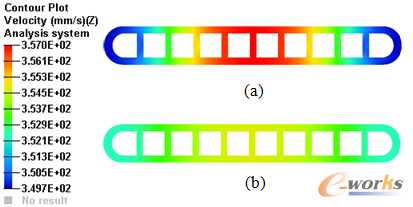

圖7 改進前后扁管出口處截面速度分布:a-優化前,b-優化后

模具優化前,各個芯針上的工作帶長度相同,模孔出口處的扁管在寬度方向上擠出速度不一致。模具優化后,芯針上的工作帶長度不一致,中心芯針上的工作帶長度大,端部芯針上的工作帶長度小,模孔出口處的扁管在寬度方向上扁管擠出速度一致性得到改善。

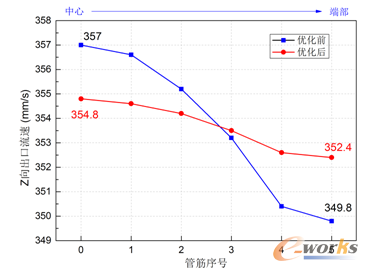

圖7為擠壓過程達到穩態時,模孔出口處型材的速度分布云圖。從圖7中可以看出,對模具做出優化后,出口處扁管各管筋的金屬擠出速度一致性提高。從結果中,依次提取扁管筋部金屬的擠出速度值,結果如圖8所示。優化前,扁管筋部金屬流動速度最大差值為7.2mm/s;優化后,金屬流動速度最大差異值為2.4mm/s。

圖8 優化前后扁管筋部金屬的擠出速度

4 結論

汽車輕量化和成本控制驅使汽車制造商在生產中,越來越多地使用鋁制零件,CAE技術在鋁制零件的開發和制造中發揮著重要作用。從CAE技術中獲取的豐富信息,為深刻認識零件屬性,優化零件加工工藝參數,掌握零件性能提供了可靠依據。CAE技術為產品注入了更高的科技含量,極大地增強了產品的競爭力。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:2014產品創新數字化征文:CAE技術在微通道扁管擠壓研究中的應用

本文網址:http://m.hanmeixuan.com/html/solutions/14019317178.html