1 控制系統組成和成品堆垛工藝流程

目前國內有30多條板材生產線,成品堆垛全過程多由操作員手動完成。這種工藝模式勞動強度大,工作效率低。韶鋼寬中厚板生產線控制系統由TMEIC-GE設計供貨,其特點是全線L2級物料跟蹤控制開發比較到位,堆垛過程自動化程度較高。

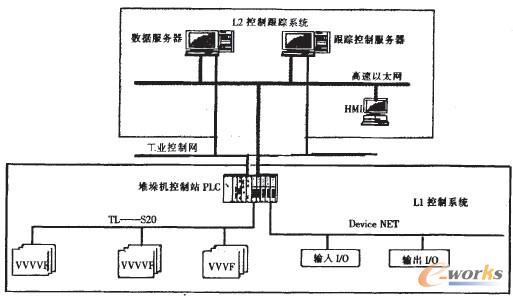

控制系統如圖1所示,L2級的數據服務器、跟蹤控制服務器、人機界面通過高速以太網連接通訊;L2控制系統通過高速以太網和工業控制網與L1級控制系統PLC雙通道連接通訊;現場檢測元件金屬檢測器、執行元件通過接線與I/O模塊連接,I/O模塊通過Device-NET現場總線與L1級控制系統PLC連接通訊;傳動變頻器VVVF通過TL-S20現場總線與L1級控制系統PLC連接通訊。

圖1 控制系統組成圖

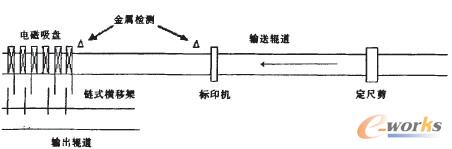

韶鋼3500 mm中厚板生產線成品收集工藝流程如圖2所示,來料鋼板在定尺剪前自動完成對中后按長度設定進行定尺剪切,剪切后的成品板經輸送輥道送至標印機標印,標印后的成品板經堆垛機輸入輥道送至堆垛機入口輥道,由堆垛機入口輥道上方的天車磁力吊在堆垛機入口輥道上完成堆垛,鋼垛由鏈式橫移架運送至堆垛機輸出輥道,最后由天車起吊入庫。

堆垛機主要由電磁起吊機構、鏈式橫移架、鏈式橫移架兩端的液壓抬升裝置和位置檢測元件組成。電磁起吊機構主要由升降變頻調速電機、平移變頻調速電機、電磁吸盤、導向桿等組成,電機帶有絕對式編碼器用來檢測升降高度,起吊機構正常運行時起升高度為吸盤下表面距輥道面250 mm。起吊機構在吸吊鋼板時,要求電磁吸盤中心線和鋼板寬度方向中心線基本對齊。這個功能由平移電機完成,正常運行時平移范圍在900 mm以內,平移位置的檢測由安裝在傳動軸上的增量式編碼器完成,傳動軸每轉一圈(平移600mm)編碼器可發出4 096個脈沖,定位精度非常準確。6個電磁吸盤平均分布在入口輥道上方,控制系統只需根據鋼板位置選擇給磁吸盤數量。

鏈式橫移架入口、出口鏈條分別伸入到入口、出口輥道之間,鋼板在輥道上運輸時伸入輥道之間的部分降到輥道面以下,有上板或下板要求時,抬升裝置上升,鏈條伸入輥道之間的部分達到鏈式橫移架平面高度。

圖2 成品收集工藝流程

2 自動堆垛控制技術方案

鋼板在定尺剪前有自動對中過程,在剪切、標印及輥道運輸時,鋼板在輥道寬度方向的位置不變,只要來料鋼板寬度不變,堆垛機磁力吊無需在鋼板寬度方向平移對位。當鋼板尾端離開標印機后的金屬檢測器時,堆垛機L1級控制站PLC就可以收到來自L2級數據服務器關于來料鋼板的長、寬、厚、爐號、鋼種等信息,L1級系統完成是否可以成垛的判斷。如果可以成垛,在來料鋼板完成自動定位之前,提前完成平移對中、給磁吸盤數量選擇,只要來料鋼板長度不變,給磁吸盤數量也不會改變。針對個別需下線處理(修磨、翻面檢查)的板,控制系統無法識別,設置了人工確認功能,即實現系統、人工雙重判斷,杜絕混爐號、混鋼種、缺陷板成垛等嚴重質量事故。

3 堆垛過程自動控制的實現

鋼板堆垛過程自動控制包括鋼板在鏈式橫移架入口輥道上的自動定位、堆垛機控制站PLC的邏輯判斷、天車磁力吊的步序控制、鏈式橫移架鏈條的步序控制。

3.1 鋼板定位控制

鋼板定位控制由跟蹤控制服務器通過工業控制網給定輥道運行速度參數實現。當Device-NET檢測到電磁起吊機構提升高度250 mm≤H≤360 mm(提升高度測量編碼器)、鏈式橫移架伸入堆垛機入口輥道部分下降到位(接近開關),,TL-S20檢測到堆垛機入口輥道上無板且輥道速度為零后,堆垛機L1級控制器PLC通過工業控制網告知L2跟蹤控制服務器堆垛機處于要鋼待料狀態,L2跟蹤控制服務器收到L1級的待料信號后,通過跟蹤控制服務器→PLC→VVVF給出輥道起動命令,輥道運行加速度為60 r/min,最大速度Vmax=95r/min。如圖3所示,標印輥道、堆垛機輸入輥道將勻速度向堆垛機入口方向運行,鋼板的運行距離L=ftoVdt。當L2跟蹤控制服務器計算到鋼板頭部到達堆垛機輸入輥道7.5 m處時,以同樣的速度參數起動堆垛機入口輥道,計算到鋼板尾端離標印輥道時,標印輥道停車。當跟蹤控制服務器收到堆垛機入口金屬檢測器有鋼信號后,在對鋼板位置進一步校正的同時,堆垛機輸入輥道進入定位控制步序,從堆垛機入口金屬檢測器算起,鋼板要求在12 s內行走它本身長的距離,速度從95 r/min降為0,加速度a=2(L鋼-12Vmax)/122,即當金屬檢測器被鋼尾端觸發后,輥道速度正好為0,輥道停車,L2級系統向堆垛機L1系統發鋼板定位完成信號。

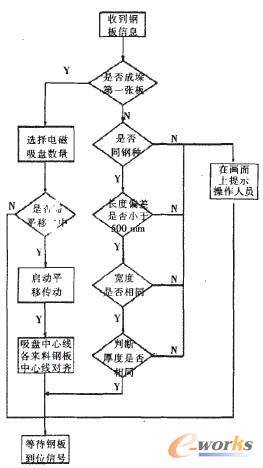

3.2 L1級成垛判斷控制

如圖3所示,當鋼板尾端離開標印機后的金屬檢測器時,堆垛機L1級控制器PLC就可以從L2級數據服務器讀取到該鋼板信息(爐號、鋼種、長、寬、厚),并做如下判斷處理:如果是堆垛第一張板,將根據鋼板長度從右到左選擇給磁電磁吸盤數量,根據鋼板寬度完成平移對中;否則將判斷成垛條件,成垛條件為來料鋼板和已成垛鋼板必須同鋼種、長度度偏差小于500 mm、厚度相同、寬度相同,并將判斷結果畫面提示給操作員。

圖3 L1級邏輯判斷控制流程

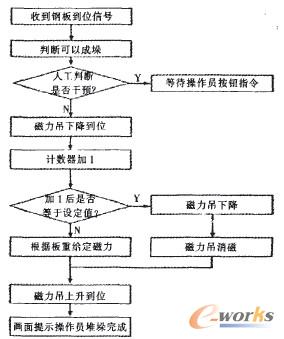

3.3 電磁起吊機構的動作步序控制

堆垛機L1系統收到鋼板定位完成信號后,結合信息交換過程中的比較判斷結果,如果可以成垛,電磁起吊機構下降到位,成垛張數計數器加1,若加1后的成垛張數等于設定值,電磁吸盤消磁,起吊機構升起,成垛鋼板放置在堆垛機入口輥道上,并在L1級監控畫面提示堆垛完成(PILENOW變綠色),等待操作員確認指令,若加1后的成垛張數小于設定值,則按鋼板重量加大給磁量,電磁起吊機構升降到位后向L2級系統發出待料信號。如果不可成垛,則電磁起吊機構不會自動動作。如果鋼板表面有下線處理的標識,操作員將堆垛機L1級控制畫面切換到手動狀態,電磁起吊機構不動作。控制流程如圖4所示。

圖4 磁力吊控制流程

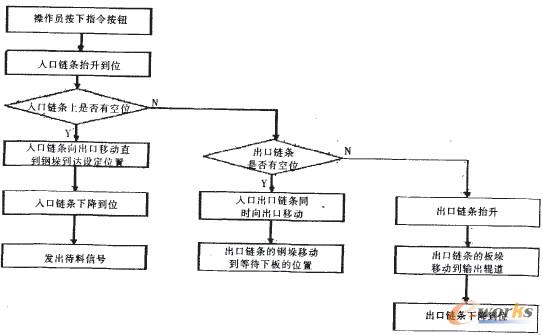

3.4 鏈式橫移架的動作步序控制

鏈式橫移架的動作開始于操作員的兩個按鈕指令,一個是堆垛完成按鈕,一個是通過按鈕。堆垛完成按鈕的執行條件是:L1級監控畫面提示堆垛完成后的操作員確認按鈕。通過按鈕執行條件是:信息交換過程中L1系統的比較判斷結果是不可以成垛或經人工識別鋼板表面有下線處理的標識的不可以成垛來料鋼板的確認按鈕。一旦操作員按下上述銨鈕的任何一個,L1級系統將計算鏈式橫移架面板上鋼垛所占的面積、鋼垛之間的間隙(固定值,500 mm),并和鏈式橫移架總面積比較是否有空位,如果空位足夠,鏈式橫移架入口鏈條抬升到位并向出口方向橫移,直至入口輥道上的鋼板(鋼垛)完全離開輥道,入口鏈條下降到位并向L2級發待料信號。如果鏈式橫移架面板上空位不足以上板,鏈式橫移架出口鏈條抬升到位,入口鏈條、出口鏈條全速向出口方向橫移,直至空位足夠然后開始上板。如需下板,鏈式橫移架面板上靠近出口輥道的鋼板(鋼垛)完全進入出口輥道,出口鏈條下降到位,控制流程如圖5所示。

圖5 鏈式橫移架控制流程

4 結束語

鋼板堆垛過程實現自動化控制后,在提高產量、改善產品質量、減輕勞動強度、提高設備利用率等各方面取得了良好的效果,適合于有一定自動化基礎的各種板材生產線。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:鋼板堆垛過程自動化控制實踐