引言

隨著能源問題的日益嚴峻,柴油機節能已成為產品性能開發過程中一個十分重要的指標。同時排放法規的日趨嚴格也是柴油機行業面臨的巨大挑戰。這兩點原因促進了柴油機燃油經濟性、動力性及排放等性能的不斷提高。柴油機性能的提高需要通過有效地組織整機的熱力過程、合理地選擇工作過程的參數及與之有關的結構參數來實現。這就是柴油機的性能優化工作。過去,柴油機優化完全通過試驗進行,導致工作量過大,耗費大量的人力、物力。近年來,柴油機性能仿真在行業中得到了廣泛的應用。計算機仿真技術解除了設計者的繁重勞動,同時大幅度縮短研制周期。

AVL-BOOST軟件是一種基于進排氣系統的一維動力學計算的性能仿真軟件。通過該軟件可以實現對充量過程、增壓器匹配和進排氣管路的基本尺寸進行優化設計。但是該軟件中沒有附帶DOE模塊,這一問題導致了該軟件無法對柴油機進行多變量和多目標的大量試驗研究。

為了解決這一問題,本文采用了Isight9.0優化軟件來控制柴油機性能優化計算過程。

1 BOOST模型的建立

BOOST整機計算模型主要由氣缸、進氣系統、排氣系統、增壓器和中冷器組成。計算模型必須由試驗數據來進行模型標定,否則計算結果精度太差。本次計算采用了詳細的試驗數據進行模型標定,對計算結果影響極大的參數(如放熱率和增壓器參數等)采用了試驗數據,這樣就保證了計算模型具有足夠高的計算模型。

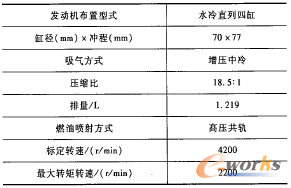

表1 發動機基本性能參數

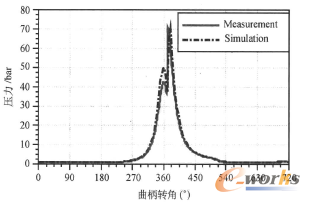

對于計算模型標定,本文只抽取了缸內壓力的標定數據。

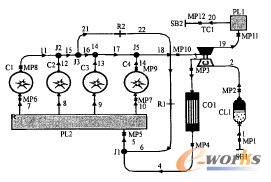

圖1 發動機計算模型

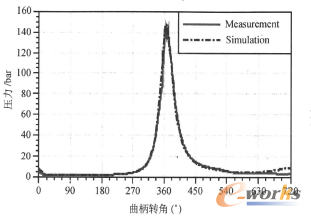

圖2 氣缸壓力(4200r/min時)

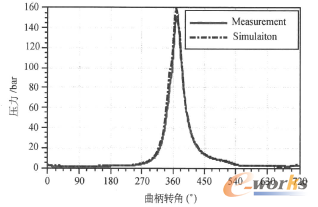

圖3 氣缸壓力(2200r/min時)

圖4 氣缸壓力(1000r/min時)

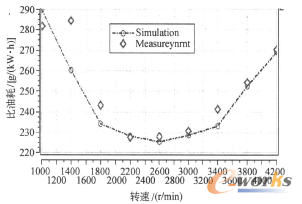

圖5 油耗率

圖中Measurement代表試驗數據,Simulation代表計算數據。由計算模型的標定結果可以看出計算結果和試驗數據的差異小于3%的工程要求。因此計算模型是可靠的,其計算精度滿足工程的使用要求。

2 優化計算

2.1Isight集成BOOST

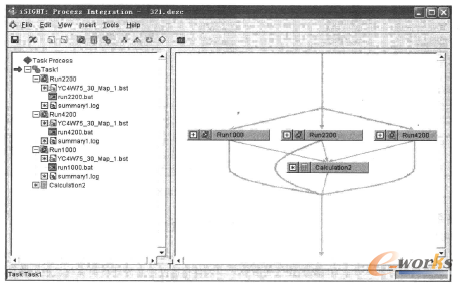

圖6 Isight集成boost

2.2壓縮比與噴油提前角的優化

優化目標:油耗最低、爆壓不超標

自變量參數:燃燒提前角、壓縮比

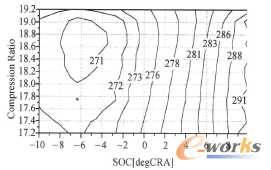

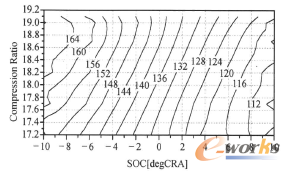

計算結果見圖7和圖8,在額定點隨著燃燒時刻的提前及壓縮比的增大,發動機油耗降低,但是燃燒爆發壓力急劇升高。計算結果表明油耗受燃燒提前角影響比較明顯,壓縮比對爆發壓力的影響比較明顯。本機型的爆壓限值是160bar,因此綜合來考慮選取18作為最終的優化結果。

圖7 BSFC與燃燒提前角、壓縮比關系圖

圖8 PFP與燃燒提前角、壓縮比關系圖

圖中:BSFC表示燃油消耗率;soc表示燃燒始點;PFP表示缸內最高壓力。

其他工況點的優化過程和額定點相同,不再重復。

2.3進排氣管管徑優化

2.3.1優化任務介紹

優化函數模型描述:

目標函數:minF(x)=min(1/V) V為3個計算點充氣效率的均值

設計變量:進氣管容積V1、排氣管內徑D1

約數條件:0.015≤VI≤0.027m;0.00015≤D1≤0.0004m3

2.3.2集成過程

集成過程如圖6所示。

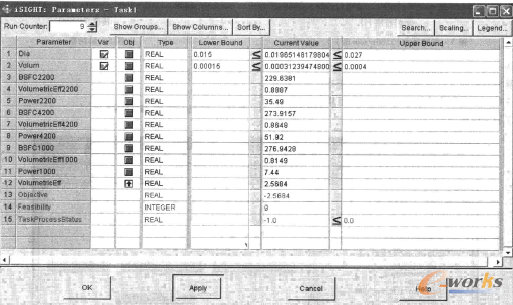

2.3.3參數設置(參數設置如圖9所示)

圖9 進排氣管管徑優化參數設置

2.3.4優化結果分析

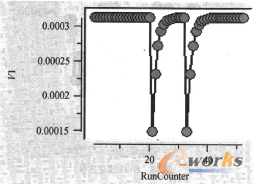

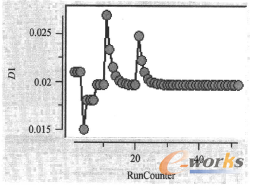

優化策略選用模擬退火算法,變量Vl、D1的迭代優化過程如圖10~圖13所示。

圖10 V1優化歷程

圖11 D1優化歷程

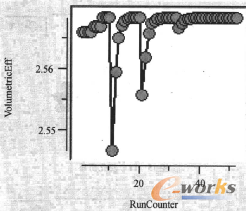

圖12 目標優化歷程

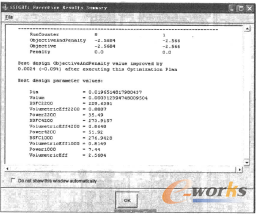

圖13 優化結果

圖中:V1表示進氣管容積大小,D1表示排氣管管徑大小。

優化結果:標定點充氣效率增加了0.11010,最大轉矩點充氣效率提高了0.48%,低速點充氣效率提高了0.28%。

2.4氣門定時優化

氣門定時對發動機充氣過程的影響很大。通過氣門定時的優化可以提高發動機的充氣系數,降低發動機的泵氣損失,進而達到對發動機油耗率和排放性能的影響。

2.4.1優化任務介紹

優化函數模型描述:

目標函數:minF(x)=min(1/V) V為3個計算點充氣效率的均值

設計變量:IVO、IVC、EVO、EVC

約數條件:氣門不和活塞發生干涉

2.4.2集成過程

集成過程和圖6類似,不再重復。

2.4.3參數設置

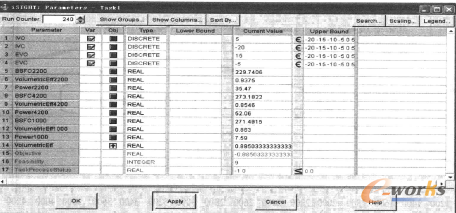

參數設置如圖14所示,對優化目標采用了離散變量的形式,這樣做的目的主要是減少優化次數,縮短優化計算時間。

圖14 氣門定時優化參數設置

2.4.4優化結果

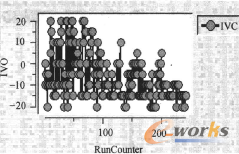

優化策略選用了多島遺傳算法,優化過程迭代了242步收斂,如圖15~圖20所示。

圖15 IVC優化歷程

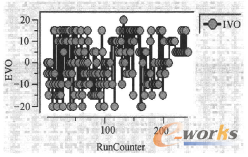

圖16 IVO優化歷程

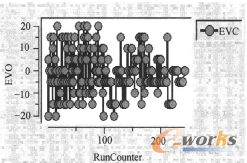

圖17 EVC優化歷程

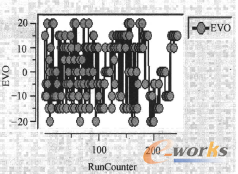

圖18 EVO優化歷程

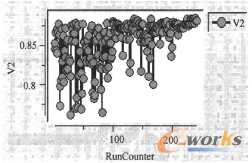

圖19 V2優化歷程

圖20 優化結果

圖中:IVO代表進氣門開啟角,IVC代表進氣門關閉角,EVO代表排氣門開啟角,EVC代表排氣門關閉角。

優化結果:4200rpm充氣效率降低1.06%,2200rpm充氣效率提高5.98%,1000rpm充氣效率提高6.02%。

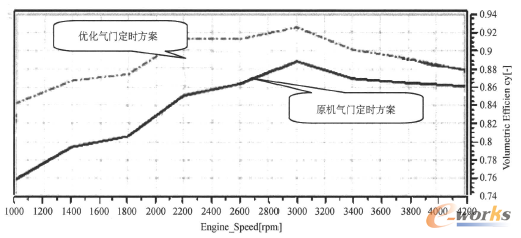

2.5優化結果

根據優化結果,同時結合發動機氣門的運動學和動力學設計了新的氣門升程方案。新設計的氣門定時方案和優化的結果有一點差異,主要是兼顧氣門機構的運動學和動力學性能。新舊兩種方案的性能對比如圖21所示,可以看出新設計方案大幅度地提高了中低速段的充氣效率。

圖21 計算方案優化結果

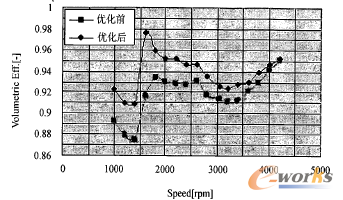

3 優化結果驗證

通過優化可以看出進排氣管徑對發動機充氣效率的影響很小,而氣門定時對充氣效率的影響很大。因此按照優化的方案設計了凸輪軸,試驗結果如圖22所示,從圖中可以看出,試驗結果和優化結果的趨勢一致。

圖22 優化結果試驗驗證

4 結論

1)通過ISIGHT對Boost的集成,實現了熱力學計算的自動化優化,降低了工程師的勞動強度,提高了工作效率,為發動機的開發設計和性能提升提供了指導。

2)ISICHT軟件為柴油機的優化提供了一個很好的平臺,使得復雜的優化變得簡單可行。

3)ISIGHT集成一維軟件進行優化耗時較少,在工程上能接受。本文中的進排氣管優化共迭代52步(大約耗時12h),氣門定時優化共迭代242步(大約耗時36h)。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/