As-i 全稱 Actuator-Sensor Interface (執行器 - 傳感器接口),As-i 總線是屬于底層設備級的總線系統。As-i總線是針對現場大量的開關信號、傳感器、模擬量信號、安全數據、緊停設備等簡單的接線總線。As-i 總線又是一種全開放的非專有的總線系統,其支持所有的主流的控制系統。憑借其安全可靠,快速便捷的接線方式,在控制領域得到了廣泛的應用。

結合 As-i 現場總線的特點,比較了這一技術應用于卸垛機上與傳統的控制方式,這一技術具有設計簡單、安裝方便、接線便捷、維護方便等優點。

1 As-i 現場總線的構成及原理特性

1.1 總線構成

As-i 現場總線是由 As-i 主機及電源、As-i 總線電纜、As-i 現場模塊三部分組成。

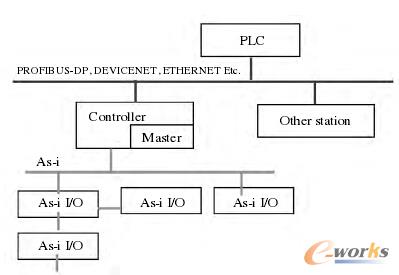

As-i 主機又叫網關,是與上一級控制系統的接口,現場信號通過網關傳送到上一級控制系統,同時將上一級的控制命令傳送到現場執行器,在主機上集成了不同的總線接口,包括 Profibus-DP、Devicenet、Eathernet、DeviceNet 等接口,可以很方便集成到上一級控制系統中,每一個主機最大帶 62 個從站模塊,連接多達 496個 I/O 信號 (見圖 1)。

圖 1 As-i 主機

As-i 電源,是將 24V DC 電源與信號進行疊加,提供從站所需要的電源和傳輸信號,As-i 電源的電壓為29.5V~ 31.6V,可根據網絡的長度自動調節電壓。As-i 總線使用的電纜是兩芯非屏蔽電纜,電源和信號在同一根電纜中傳輸,信號包括數字量 / 模擬量信號,電纜的連接采用針刺式,可達到很高的防護等級 IP67IP68 IP69K,電纜有特別的外形,具有反極性保護功能,可有效防止安裝中人為接線錯誤,每一根總線上可以連接 62 個從站模塊。

As-i 現場模塊,包括數字量輸入模塊,數字量輸出模塊,模擬量輸入模塊,模擬量輸出模塊,PT100 熱電阻輸入模塊及其他特殊功能模塊,如用于汽缸控制的AirBox 模塊等。

1.2 As-i 系統通訊原理

As-i 采用 APM 技術(Alternating Pulse Modulation)將傳輸的數據轉換成 Manchester 編碼進行傳輸。主機發送—開始位—控制位—地址 5 bit—信息 5bit—校驗位—結束位從站應答—起始位—信息 4 bit—校驗位—結束位

1.3 自由的網絡拓撲結構

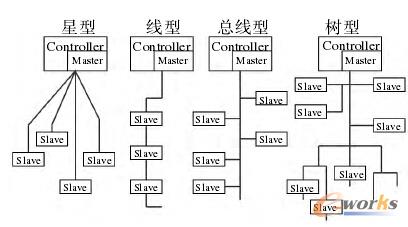

As-i 系統可以是星型、線型、總線型、樹形等形式(見圖 2)

圖 2 As-i 系統結構

2 As-i 現場總線在卸垛機電氣控制中的應用

2.1 系統概述

YPXGD70 型卸垛機適用于啤酒、飲料、食品、制藥行業,對各種易拉罐進行分層卸垛處理,自動化程度高,運行平穩,產量大,維護方便。

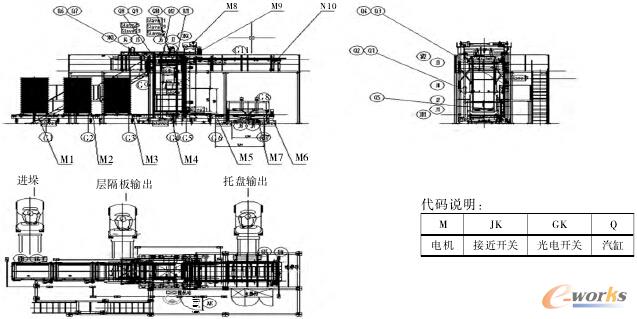

卸垛機的邏輯控制相當復雜,系統共有 10 臺電機、20 個光電開關、12 個接近開關、4 個行程保護開關、12個汽缸、16 個閥、16 個磁性開關、另外還有門保護、欠壓保護、進出垛安全保護、真空檢測等大量元件。這些元件分散的分布在機器上,如電氣元件分布圖(見圖3)所示。

圖 3 電氣元件分布圖

2.2 系統方案

綜合考慮機器上的元件均為開關量的檢測和執行元件,簡化設計、縮短安裝時間,降低安裝工作量、方便調試維護等因素,我們采用了 PROFIBUS-DP+As-i 現場總線的控制方案,改變以前所有 I/O 模板及控制器件全部集中在一組電控柜內的控制方式,將現場的控制器件就地接入現場總線系統,通過通訊的方式,高效、安全、可靠的與 PLC 進行數據交換,構成一個高效控制系統。

2.2.1 器件選擇

在卸垛機的電氣控制中,選用西門子 S7-300 系列的 CPU 及擴展模塊,西門子 MP177 觸摸屏,丹佛斯變頻器,TUCK 的光電開關、接近開關,PILZ 的安全繼電器等的電器元件。對于 As-i 總線控制,經多方面的市場調研、性能比較、價格核算,選用了 IFM 的 As-i 系統,配置了其現場型四點輸入 I/O 模塊 \ 閥集成模塊,其價格合理、設計簡單、安裝方便、接線便捷、維護方便、易于擴展,且其先進性、可靠性深得用戶信賴。

2.2.2 系統組成

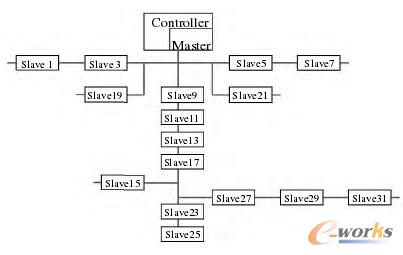

根據卸垛機的機械結構以及工藝性能,將卸垛機劃分為進垛、出垛、主提升、推罐四大部分,在每一個部分,根據控制元件(汽缸)和檢測元件(光電開關、接近開關等) 的位置和數量,合理分配了 I/O 模塊和閥模塊,且就近安裝,現場模塊間的連接使用樹形連接(見圖 4)所示。

圖 4 現場模塊間的樹形連接

電機動力線直接進電柜,行程保護、急停等安全控制元件由一根多芯線直接進電柜接入硬件控制回路。PLC 主控柜里面安置了 S7-313C 型 CPU、As-i 網關及電源、繼電器、安全繼電器、總空開、低壓短路器、接觸器等器件。

在設備操作平臺上裝有觸摸屏,與 PLC 和網關,用 Profibus 進行通訊,實時進行信息傳送,控制執行機構的啟停和顯示設備的運行狀態及檢測開關的狀態。

2.2.3 現場調試

該項目的現場調試進行的比較順利。基于調試前As-i 的技術支持,以及 As-i 現場總線的應用,大大減少了現場電纜的布置和接線工作量,以及傳統分線盒二次傳線的故障錯誤,且故障易于定位并迅速排除。

3 As-i 現場總線與傳統控制的比較與體會

通過 As-i 現場總線在卸垛機上的應用,與傳統的集散型控制方式比較,深有體會。

3.1 圖紙設計簡單、結構設計一致、程序設計靈活

由于采用了 As-i 現場總線控制方式,現場的檢測元器件無需單獨接 24V DC 電源,因為扁平電纜的傳輸已經包括了電源和信號,同時采用了閥模塊,這樣閥就不需要從 PLC 輸出,用繼電器中轉再控制閥,且磁性開關為自帶線,更無需畫接線方式,且選擇的 4 點輸入模塊、閥模塊都一樣,所以設計結構都一致,只要把每個檢測元件合理分布在就近的模塊上的,給它們分配好地址就可以,大大減少了圖紙的數量和復雜程度。同時由于采用位模塊化方法,組態更加快速容易,擴展和修改也簡便易行。

3.2 系統故障率低,安裝、調試、維護簡便

在生產現場,由于現場控制模塊 I/O 模塊和閥模塊就近放置在每個部位的檢測元器件附近,這樣就可以替代傳統控制方式的分線盒,使的整個項目的電纜開銷比傳統集散型控制系統大量減少,同時,現場的檢測元件直接接入現場模塊,而不需要經過現場的分線盒中轉,且可以預先接好光點開關、接近開關等傳感器的兩頭連接,等機械裝備好以后,根據分配好的模塊及地址,快速簡便的插在模塊里即可,大大縮短了放線、安裝的時間。同時因為模塊與模塊間只需要一根集信號與電源一體的扁平電纜,大大減少布線和接點,減少了系統的故障源,且 As-i 現場總線提供了卓越的故障診斷和故障排除功能,使錯誤識別、定位比較簡單,可直接對每一個現場模塊進行診斷,迅速將故障源定位到模塊,這樣大大縮短了調試時間。

4 結論

As-i 總線系統是設備設計和自動化中的新技術,其在設備的設計、啟動和保養方面都具有經濟實用的優點,As-i 總線系統安裝方便,能夠與傳感器直接相連,有集成的閥模塊,其在卸垛機的應用上與傳統的控制系統相比,節省了很多的繼電器、接線端子、分線盒、多芯電纜、管接頭,降低了系統設計、制造、安裝、維護的成本,且易于擴展,可有效提高生產效率和產品質量。同時,As-i 總線作為一個實時工作的網絡,一個能以多種方式和規模使用的網絡,一個安裝簡易、擴充快速靈活的網絡,一個在惡劣的環境中也能安全可靠地運行的網絡,是卸垛機電氣控制中最佳的現場網絡之一。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/