1 引言

石化企業(yè)生產(chǎn)工藝過(guò)程復(fù)雜,過(guò)程控制計(jì)算機(jī)系統(tǒng)應(yīng)用普及,具有高溫高壓、易燃易爆、有毒有害、自動(dòng)化程度高的特點(diǎn)。傳統(tǒng)的過(guò)程控制計(jì)算機(jī)系統(tǒng)以滿足生產(chǎn)現(xiàn)場(chǎng)操作管理為目標(biāo),是一個(gè)封閉系統(tǒng)。隨著網(wǎng)絡(luò)技術(shù)、計(jì)算機(jī)技術(shù)和控制技術(shù)的快速發(fā)展,集成生產(chǎn)過(guò)程信息實(shí)現(xiàn)企業(yè)管控一體化系統(tǒng)成為必然選擇。通過(guò)多年的信息集成實(shí)踐,石化企業(yè)基本上形成了管理網(wǎng)/控制網(wǎng)絡(luò)的2層網(wǎng)絡(luò)結(jié)構(gòu)。

當(dāng)封閉的過(guò)程控制計(jì)算機(jī)系統(tǒng)面對(duì)開(kāi)放的網(wǎng)絡(luò)集成環(huán)境時(shí),系統(tǒng)出現(xiàn)了邊界模糊、界線消失的新問(wèn)題,部分石化企業(yè)的控制系統(tǒng)出現(xiàn)了病毒、木馬、外部侵入等事件,輕則導(dǎo)致控制系統(tǒng)響應(yīng)變慢,重則導(dǎo)致控制系統(tǒng)不能操控、系統(tǒng)異常錯(cuò)誤等問(wèn)題,甚至有的企業(yè)發(fā)生裝置停工及其它嚴(yán)重后果。特別是最近出現(xiàn)的“超級(jí)工廠病毒”( Stuxnet ),專(zhuān)門(mén)針對(duì)工業(yè)控制系統(tǒng)進(jìn)行破壞,對(duì)業(yè)界產(chǎn)生了極大的震動(dòng)。石化企業(yè)事關(guān)國(guó)家能源供應(yīng),社會(huì)影響大,對(duì)國(guó)家安全和社會(huì)穩(wěn)定具有重要的意義。面對(duì)這些新情況、新問(wèn)題和新動(dòng)向,必須加以分析研究。因此急需采用先進(jìn)技術(shù)設(shè)計(jì)和組成生產(chǎn)專(zhuān)網(wǎng),消除安全隱患,保證控制系統(tǒng)和生產(chǎn)裝置的正常運(yùn)行。

2 企業(yè)生產(chǎn)數(shù)據(jù)集成的現(xiàn)狀分析

2.1數(shù)據(jù)集成現(xiàn)狀與面臨的安全問(wèn)題

過(guò)程控制計(jì)算機(jī)系統(tǒng)一般分為DCS(集散控制系統(tǒng))、FCS(現(xiàn)場(chǎng)總線控制系統(tǒng))和PLC(可編程控制器系統(tǒng))等類(lèi)型。隨著網(wǎng)絡(luò)技術(shù)的不斷發(fā)展,推動(dòng)了過(guò)程控制計(jì)算機(jī)系統(tǒng)的發(fā)展,形成了復(fù)雜的工業(yè)控制網(wǎng)絡(luò)。石化企業(yè)的過(guò)程控制計(jì)算機(jī)系統(tǒng)應(yīng)用起步較早,在不同的裝置上,不同類(lèi)型的控制系統(tǒng)都有大量應(yīng)用。

石化企業(yè)管控一體化的系統(tǒng)集成經(jīng)歷了20余年的發(fā)展,逐步形成了管理網(wǎng)/控制網(wǎng)絡(luò)的2層結(jié)構(gòu)。實(shí)時(shí)數(shù)據(jù)庫(kù)作為管控一體化的基礎(chǔ)平臺(tái),為控制系統(tǒng)與企業(yè)經(jīng)營(yíng)管理系統(tǒng)搭建了橋梁,實(shí)時(shí)數(shù)據(jù)庫(kù)通過(guò)接口機(jī)和過(guò)程控制計(jì)算機(jī)系統(tǒng)相連接。接口機(jī)的功能是“上傳下訪”,向上與實(shí)時(shí)數(shù)據(jù)庫(kù)通信,接受服務(wù)器調(diào)度、響應(yīng)請(qǐng)求、轉(zhuǎn)發(fā)數(shù)據(jù);向下與控制系統(tǒng)通信,發(fā)出請(qǐng)求、獲得數(shù)據(jù)、緩存數(shù)據(jù)。實(shí)時(shí)數(shù)據(jù)庫(kù)與過(guò)程控制計(jì)算機(jī)系統(tǒng)的接口機(jī)是整個(gè)系統(tǒng)的關(guān)鍵。

隨著過(guò)程控制計(jì)算機(jī)系統(tǒng)中DCS, FCS和PLC的分類(lèi)被淡化,各種類(lèi)型互相取長(zhǎng)補(bǔ)短,技術(shù)上融合發(fā)展。控制網(wǎng)絡(luò)的結(jié)構(gòu)由私有、專(zhuān)用網(wǎng)絡(luò)向?qū)哟位?biāo)準(zhǔn)化發(fā)展,控制網(wǎng)絡(luò)的協(xié)議也由私有協(xié)議轉(zhuǎn)向工業(yè)以太網(wǎng)協(xié)議。控制系統(tǒng)的外部接口從非標(biāo)接口向標(biāo)準(zhǔn)接口發(fā)展,逐步統(tǒng)一于OPC標(biāo)準(zhǔn),人機(jī)接口的操作系統(tǒng)也向微軟視窗等通用操作系統(tǒng)轉(zhuǎn)變。

過(guò)程控制計(jì)算機(jī)系統(tǒng)的安全問(wèn)題主要是由系統(tǒng)結(jié)構(gòu)變化和數(shù)據(jù)集成產(chǎn)生的川。系統(tǒng)面臨來(lái)自管理網(wǎng)絡(luò)上普遍存在的病毒、木馬、特定攻擊。由于人機(jī)接口采用視窗操作系統(tǒng),存在BUG缺陷,需要根據(jù)不定期發(fā)布的補(bǔ)丁包來(lái)進(jìn)行更新,以保障系統(tǒng)的安全。制造商和維護(hù)單位要求開(kāi)放互聯(lián)網(wǎng)訪問(wèn),對(duì)系統(tǒng)進(jìn)行維護(hù)診斷處理的外部訪問(wèn),也具有安全隱患。另外,人機(jī)接口設(shè)備的開(kāi)放性,包括通用的光驅(qū)、軟驅(qū)、USB和富余的網(wǎng)絡(luò)接口,都易成為破壞性入口點(diǎn)。

2.2數(shù)據(jù)接口機(jī)的安全問(wèn)題

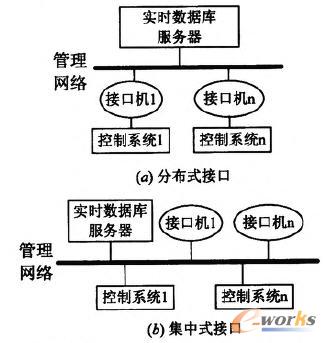

在2層網(wǎng)絡(luò)結(jié)構(gòu)中,實(shí)時(shí)數(shù)據(jù)庫(kù)與過(guò)程控制計(jì)算機(jī)系統(tǒng)之間的接口機(jī)是整個(gè)系統(tǒng)的關(guān)鍵。接口機(jī)在實(shí)際應(yīng)用中普遍存在分布式和集中式2種模式,如圖1所示。

分布式接口機(jī)一側(cè)與管理網(wǎng)連接,另一側(cè)與控制系統(tǒng)直接連接,每個(gè)接口對(duì)應(yīng)一套控制系統(tǒng),又稱(chēng)本地雙網(wǎng)卡接口模式。當(dāng)接口通信故障時(shí)需要技術(shù)人員到現(xiàn)場(chǎng)處理,系統(tǒng)維護(hù)很不方便。系統(tǒng)集成的安全性全部依賴(lài)于接口機(jī),主要的安全隱患來(lái)自管理網(wǎng)絡(luò),系統(tǒng)風(fēng)險(xiǎn)高。集中式接口機(jī)根據(jù)集中程度又分為區(qū)域集中和全集中.接口機(jī)兩側(cè)都利用管理網(wǎng)絡(luò)傳輸信息,接口通信故障時(shí)不需要技術(shù)人員到現(xiàn)場(chǎng)處理,維護(hù)操作方便。但是控制網(wǎng)絡(luò)與管理網(wǎng)絡(luò)完全連通,系統(tǒng)集成的安全性差,系統(tǒng)風(fēng)險(xiǎn)高。

上述2種接口機(jī)都存在安全風(fēng)險(xiǎn)。每一個(gè)接口都連接一套控制系統(tǒng),這樣每一個(gè)接口就是一條通道,就是一個(gè)安全風(fēng)險(xiǎn)點(diǎn),只有確保了所有的通道安全才能保障通往關(guān)聯(lián)控制系統(tǒng)的安全。

圖1 2種類(lèi)型的數(shù)據(jù)接口方案

3 生產(chǎn)專(zhuān)網(wǎng)的設(shè)計(jì)

在明確相關(guān)系統(tǒng)的分界面后,從內(nèi)因外因兩方面入手,以接口機(jī)為關(guān)鍵點(diǎn),對(duì)生產(chǎn)專(zhuān)網(wǎng)進(jìn)行設(shè)計(jì)和部署,以保障控制系統(tǒng)的安全。生產(chǎn)專(zhuān)網(wǎng)的設(shè)計(jì)需要考慮安全性、經(jīng)濟(jì)性、專(zhuān)業(yè)化、先進(jìn)性等原則。

3.1企業(yè)網(wǎng)絡(luò)的功能劃分與生產(chǎn)專(zhuān)網(wǎng)的形成

管理網(wǎng)絡(luò)是企業(yè)公共基礎(chǔ)平臺(tái),承載了企業(yè)資源計(jì)劃系統(tǒng)、綜合辦公事務(wù)處理系統(tǒng)、企業(yè)門(mén)戶(hù)、郵件和互聯(lián)網(wǎng)訪問(wèn)等綜合管理信息系統(tǒng),為各類(lèi)經(jīng)營(yíng)管理人員辦公提供網(wǎng)絡(luò)系統(tǒng)。

工業(yè)控制系統(tǒng)自成體系,構(gòu)成控制網(wǎng)絡(luò),依據(jù)內(nèi)部功能劃分從底向上依次為I/O層、控制通信層和操作信息層。為保障控制網(wǎng)絡(luò)的體系完整性和功能獨(dú)立性,利用操作信息層接口,在不改變控制網(wǎng)絡(luò)的體系結(jié)構(gòu)前提下進(jìn)行信息集成。

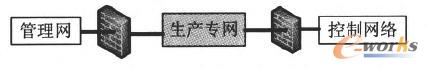

實(shí)時(shí)數(shù)據(jù)庫(kù)系統(tǒng)與控制網(wǎng)絡(luò)進(jìn)行通信,面對(duì)各種控制系統(tǒng)的接口設(shè)備,為調(diào)度、設(shè)備、安全和生產(chǎn)人員提供實(shí)時(shí)信息,掌握生產(chǎn)動(dòng)態(tài),進(jìn)行調(diào)度指揮。實(shí)時(shí)數(shù)據(jù)庫(kù)系統(tǒng)和企業(yè)綜合信息管理系統(tǒng)也有差別,服務(wù)對(duì)象不同、應(yīng)用目標(biāo)不同。為此,將實(shí)時(shí)數(shù)據(jù)庫(kù)系統(tǒng)的網(wǎng)絡(luò)環(huán)境從管理網(wǎng)絡(luò)中分離出來(lái),企業(yè)網(wǎng)絡(luò)按功能進(jìn)行分區(qū)設(shè)計(jì),分為管理網(wǎng)絡(luò)、生產(chǎn)專(zhuān)網(wǎng)和控制網(wǎng)絡(luò)3層結(jié)構(gòu),每2層之間通過(guò)防火墻進(jìn)行隔離,如圖2所示。

圖2 企業(yè)網(wǎng)絡(luò)層次結(jié)構(gòu)圖

3.2生產(chǎn)專(zhuān)網(wǎng)的設(shè)計(jì)

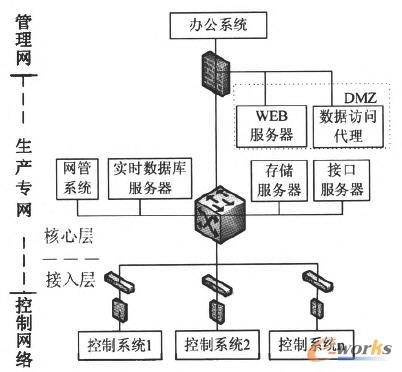

生產(chǎn)專(zhuān)網(wǎng)結(jié)構(gòu)如圖3所示,建立了物理上獨(dú)立的生產(chǎn)專(zhuān)用網(wǎng)絡(luò),采用核心和接入2層網(wǎng)絡(luò)架構(gòu),采用雙路由的方式,網(wǎng)絡(luò)地址與管理網(wǎng)地址相互獨(dú)立、自成體系,并采用雙核心交換機(jī)、專(zhuān)用網(wǎng)管系統(tǒng),網(wǎng)絡(luò)設(shè)備具有端口管理功能。

圖3 二期建設(shè)中通信專(zhuān)網(wǎng)建設(shè)拓?fù)鋱D

增加生產(chǎn)專(zhuān)網(wǎng)這一個(gè)層次,將管理網(wǎng)和控制網(wǎng)路分離,進(jìn)行物理和邏輯隔離,兩者不再直接連接,從管理網(wǎng)到控制網(wǎng)路要穿透生產(chǎn)專(zhuān)網(wǎng),增加了訪問(wèn)難度,從而提高了安全性。

生產(chǎn)專(zhuān)網(wǎng)實(shí)現(xiàn)了與管理網(wǎng)只有一個(gè)接口通過(guò)防火墻進(jìn)行隔離。在DMZ區(qū)為管理網(wǎng)提供信息服務(wù)和數(shù)據(jù)訪問(wèn)代理;每套控制系統(tǒng)只有一個(gè)外部接口,連接點(diǎn)在控制系統(tǒng)的操作信息網(wǎng)絡(luò)上對(duì)應(yīng)設(shè)備的網(wǎng)絡(luò)端口,通過(guò)防火墻隔離。

通過(guò)生產(chǎn)專(zhuān)網(wǎng)的設(shè)計(jì),控制網(wǎng)絡(luò)中的各個(gè)控制系統(tǒng)只與生產(chǎn)專(zhuān)網(wǎng)相聯(lián)接,與管理網(wǎng)絡(luò)沒(méi)有直接通道。每套控制系統(tǒng)與生產(chǎn)專(zhuān)網(wǎng)只有一個(gè)點(diǎn)對(duì)點(diǎn)的物理接口,從而阻斷了來(lái)自管理網(wǎng)絡(luò)上普遍存在的病毒、木馬、特定攻擊等的直接威脅。

3.3控制網(wǎng)絡(luò)的信息安全管理

雖然徽軟視窗操作系統(tǒng)針對(duì)各種BUG缺陷會(huì)不定期發(fā)布補(bǔ)丁包,但需要用戶(hù)進(jìn)行更新才能解決缺陷問(wèn)題。而控制系統(tǒng)人機(jī)接口采用的視窗操作系統(tǒng)是由制造商進(jìn)行了專(zhuān)用化改造的定制系統(tǒng),系統(tǒng)投用后運(yùn)行相對(duì)穩(wěn)定的情況下,不用更新也能滿足系統(tǒng)正常使用,沒(méi)有及時(shí)更新的必要性,即使要更新,也需要在制造商測(cè)試后發(fā)布更新公告時(shí)才能進(jìn)行系統(tǒng)更新。因此,系統(tǒng)補(bǔ)丁更新應(yīng)通過(guò)手動(dòng)更新方式進(jìn)行。

對(duì)于通過(guò)互聯(lián)網(wǎng)訪問(wèn)企業(yè)控制系統(tǒng)來(lái)進(jìn)行故障診斷和系統(tǒng)維護(hù)處理的要求,則不應(yīng)該滿足此項(xiàng)要求。對(duì)控制系統(tǒng)的診斷維護(hù)必須先進(jìn)行測(cè)試,遠(yuǎn)程維護(hù)處理在制度上是不允許的。人機(jī)接口設(shè)備具有開(kāi)放性和通用性,易成為破壞性入侵點(diǎn),則必須關(guān)閉有關(guān)接口設(shè)備。

4 基于虛擬化的技術(shù)方案

隨著云技術(shù)的飛速發(fā)展,網(wǎng)絡(luò)、計(jì)算和存儲(chǔ)的性能不斷提高,作為云技術(shù)基礎(chǔ)之一的虛擬化技術(shù)獲得越來(lái)越廣泛的應(yīng)用閱。在生產(chǎn)專(zhuān)網(wǎng)的應(yīng)用中引入了虛擬化技術(shù),建立私有云平臺(tái)。

首先采用虛擬交換機(jī)構(gòu)成虛擬網(wǎng)絡(luò)平臺(tái)間。虛擬交換機(jī)的網(wǎng)絡(luò)功能較為簡(jiǎn)單,內(nèi)置大量的虛擬端口。生產(chǎn)專(zhuān)網(wǎng)按照2層網(wǎng)絡(luò)設(shè)計(jì),則在虛擬平臺(tái)網(wǎng)絡(luò)環(huán)境中也對(duì)應(yīng)建成2層網(wǎng)絡(luò)架構(gòu)。因此,虛擬交換機(jī)也分為2種類(lèi)型,一種是提供虛擬服務(wù)器和虛擬接口機(jī)的網(wǎng)絡(luò)連接,即核心交換機(jī);一種是用來(lái)連接外部控制系統(tǒng)的,即接入交換機(jī)。

由于實(shí)體交換機(jī)配置了防火墻模塊,因此為虛擬交換機(jī)也配置虛擬防火墻,還設(shè)置DMZ區(qū),并利用防火墻的規(guī)則進(jìn)行隔離和控制。

其次在虛擬計(jì)算中,所有接口的“上傳”功能是一致的、標(biāo)準(zhǔn)的,接口的“下訪”功能則有差別,訪問(wèn)的控制系統(tǒng)不同、通信協(xié)議不一致。隨著通信協(xié)議的歸一化(OPC)提高,接口間的差別縮小,接口標(biāo)準(zhǔn)化程度高,適合采用虛擬機(jī)實(shí)現(xiàn)。

在高性能服務(wù)器集群平臺(tái)上,采用虛擬技術(shù),應(yīng)用虛擬軟件,在物理平臺(tái)上建立虛擬接口群,為每套控制系統(tǒng)分配一臺(tái)虛擬接口機(jī)。建立虛擬服務(wù)器群,為各類(lèi)服務(wù)器按需分配一臺(tái)虛擬機(jī),建立域控、授權(quán)、實(shí)時(shí)數(shù)據(jù)庫(kù)、WEB、開(kāi)發(fā)測(cè)試、備份和網(wǎng)管等服務(wù)器。實(shí)體接口機(jī)和服務(wù)器的安全管理同樣適用于虛擬計(jì)算環(huán)境.對(duì)虛擬接口機(jī)與控制網(wǎng)絡(luò)的邏輯接口通過(guò)虛擬防火墻進(jìn)行隔離和訪問(wèn)控制,對(duì)虛擬服務(wù)器進(jìn)行主機(jī)加固。對(duì)虛擬接口機(jī)群和服務(wù)器群統(tǒng)一部署安全策略,實(shí)現(xiàn)防病毒、補(bǔ)丁分發(fā)和端口控制;制定系統(tǒng)備份恢復(fù)策略,提高系統(tǒng)的應(yīng)急處置能力。

對(duì)于虛擬存儲(chǔ),則通過(guò)建立IP SAN物理存儲(chǔ)平臺(tái)來(lái)實(shí)現(xiàn).利用端口聚合功能,擴(kuò)大吞吐量,依據(jù)應(yīng)用的存儲(chǔ)需求進(jìn)行容量分配和管理策略。在網(wǎng)絡(luò)和計(jì)算虛擬化以后,為虛擬服務(wù)器、虛擬接口機(jī)分配存儲(chǔ)。

5 案例應(yīng)用

某石化企業(yè)有生產(chǎn)裝置so余套,其中過(guò)程控制計(jì)算機(jī)系統(tǒng)有50多套,但是控制系統(tǒng)應(yīng)用品牌繁雜、版本各異。目前在用的控制系統(tǒng)有32套,包括Honeywell的PKS/TDC3000, YOKOGAWA的X1/CS 1000/CS3000、和利時(shí)的MACS、浙江中控的ECS 100等類(lèi)型。上述過(guò)程控制系統(tǒng)相互獨(dú)立,分散在企業(yè)的煉油、化肥、化纖、熱電等生產(chǎn)區(qū)域。企業(yè)數(shù)據(jù)集成系統(tǒng)進(jìn)行了多次擴(kuò)容和完善,從“分布”到“集中”,其中對(duì)控制系統(tǒng)的安全保障主要是基于接口機(jī)的雙網(wǎng)卡、私有地址,保障安全的技術(shù)本質(zhì)沒(méi)有改變。

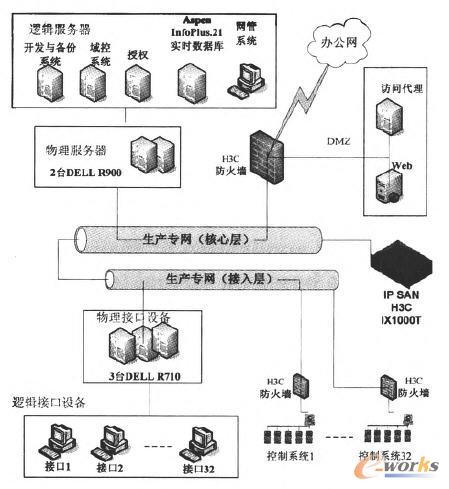

由于企業(yè)管理網(wǎng)絡(luò)環(huán)境的日益復(fù)雜,控制系統(tǒng)不安全事件則時(shí)有發(fā)生。為了確保控制系統(tǒng)的安全、提升系統(tǒng)整體的安全性,采用本文提出的3層網(wǎng)絡(luò)結(jié)構(gòu),建設(shè)了生產(chǎn)專(zhuān)網(wǎng),進(jìn)行了虛擬化應(yīng)用改造。改造后的整個(gè)系統(tǒng)拓?fù)淙鐖D4所示。

圖4 改造后的系統(tǒng)拓?fù)鋱D

企業(yè)建成了獨(dú)立的生產(chǎn)專(zhuān)網(wǎng),采用2臺(tái)H3C 7506E通過(guò)VRRP協(xié)議實(shí)現(xiàn)核心設(shè)備冗余備份;插配H3CSecBlade FW萬(wàn)兆防火墻模塊實(shí)現(xiàn)與管理網(wǎng)隔離、各個(gè)VLAN之間的隔離、與控制系統(tǒng)的隔離,采用iMC網(wǎng)絡(luò)管理平臺(tái)對(duì)生產(chǎn)專(zhuān)網(wǎng)進(jìn)行管理和監(jiān)控;通過(guò)VMware Esx系列軟件進(jìn)行虛擬化,采用2臺(tái)DELL 8900做虛擬服務(wù)器群替代9臺(tái)服務(wù)器,采用3臺(tái)DELL 8710做虛擬接口機(jī)群替代32臺(tái)接口機(jī),接口機(jī)分配虛擬資源為1個(gè)CPU2G內(nèi)存,15 G存儲(chǔ)空間,2個(gè)網(wǎng)絡(luò)接口分成2個(gè)VLAN。每個(gè)虛擬接口機(jī)與一套控制系統(tǒng)相對(duì)應(yīng),采用遠(yuǎn)程連接實(shí)現(xiàn),對(duì)虛擬接口機(jī)進(jìn)行統(tǒng)一防病毒,打補(bǔ)丁更新,以及訪問(wèn)地址、端口和協(xié)議的控制等安全策略的部署。

通過(guò)實(shí)際應(yīng)用,在技術(shù)上提升了控制網(wǎng)絡(luò)的安全,收到了很好的效果,保障了控制系統(tǒng)的安全;減少了物理服務(wù)器和接口機(jī)的使用數(shù)量,降低了設(shè)備采購(gòu)費(fèi)用、備件消耗、人工維護(hù)成本、能源消耗,取得了直接經(jīng)濟(jì)效益和節(jié)能減排成效。

6 結(jié)論

石化企業(yè)目前普遍采用管理網(wǎng)控制網(wǎng)絡(luò)的2層結(jié)構(gòu),本文在分析2層網(wǎng)絡(luò)結(jié)構(gòu)存在的問(wèn)題、結(jié)合部分企業(yè)出現(xiàn)的一些安全事故案例的基礎(chǔ)上,提出了管理網(wǎng)/生產(chǎn)專(zhuān)網(wǎng)腔制網(wǎng)絡(luò)的3層網(wǎng)絡(luò)結(jié)構(gòu),并對(duì)生產(chǎn)專(zhuān)網(wǎng)進(jìn)行了較詳細(xì)的設(shè)計(jì),利用虛擬化技術(shù)開(kāi)展了生產(chǎn)專(zhuān)網(wǎng)的建設(shè)和應(yīng)用,取得了一定成效。本文取得的經(jīng)驗(yàn)可以為有關(guān)企業(yè)提供借鑒。

核心關(guān)注:拓步ERP系統(tǒng)平臺(tái)是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴(lài)品牌。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標(biāo)題:基于虛擬化技術(shù)的石化企業(yè)生產(chǎn)專(zhuān)網(wǎng)的設(shè)計(jì)與應(yīng)用

本文網(wǎng)址:http://m.hanmeixuan.com/html/support/1112159572.html

本文轉(zhuǎn)自:e-works制造業(yè)信息化門(mén)戶(hù)網(wǎng)

本文來(lái)源于互聯(lián)網(wǎng),拓步ERP資訊網(wǎng)本著傳播知識(shí)、有益學(xué)習(xí)和研究的目的進(jìn)行的轉(zhuǎn)載,為網(wǎng)友免費(fèi)提供,并盡力標(biāo)明作者與出處,如有著作權(quán)人或出版方提出異議,本站將立即刪除。如果您對(duì)文章轉(zhuǎn)載有任何疑問(wèn)請(qǐng)告之我們,以便我們及時(shí)糾正。聯(lián)系方式:QQ:10877846 Tel:0755-26405298。