非常榮幸接受邀請介紹,我在企業中一直從事信息化的工作,把一些經歷、體會和大家共同交流一下,主題是"智能制造引領企業創新發展",共分為三個方面:從產業發展看智能制造、個人實踐分享、展望。

"從產業發展看智能制造"這個話題有點大,我在制造業工作了有20年的時間,對制造業有一定的了解,我國有三大產業:農業、工業、服務業。2000年在武漢李昌平上書當時的總理朱镕基的一封信中三句話是:農民真苦、農村真窮、農業真危險。的確,作為一個農業大國,農業對中國的發展作出了很大的貢獻,提升,這也是一個不爭的事實。自從2004年1月起,每一年的中國中央一號文件到2014年全部都是關于農民、農村及農業的,也就\是說在政策層面,我們對國家、對農業給予了最大的關注。服務業第三產業在GDP中的占比是一個國家是否發達的標志,當時提出的一個概念就是發達國家GDP占到了70%,大力發展服務業第三產業成為很多國家的目標,也是很多國家先進的一個標志。那么工業或工業化是一個什么形象呢?高投入、高能耗、高污染,基本上全是一些負面的效益,我覺得還是比較低的一個評價。但實際上工業、農業、服務業哪一個更重要呢?

圖1 工業、農業、服務業哪一個更重要呢?

這是我查到的各行業乘數效應,大家可以看到對經濟的發展、促進制造業還是不可替代的。制造業的道路在哪里呢?這也是這幾年大家思考的一個目標,我們國家前幾年搞過一個兩化融合,當然兩化融合對于企業信息化人員還是一個很好的機會,但是兩化融合一個很大的缺點就是信息化有余、工業化不足,比如在工業基礎比較差的情況下談信息化其實是一個空中樓閣,很難真正做到兩化融合。在這個情況下德國工業4.0的概念,這個大家都耳熟能詳了,我就不再班門弄斧了,包括美國、英國、瑞典、法國、日本都在提高制造業制造水平的基礎上分別提出了自己的概念。

美國《先進制造業國家戰略計劃》、《重振美國制造業政策框架》、《先進制造伙伴計劃》共同作為美國促進先進制造業發展的"再工業化"一攬子計劃,英國"高價值制造"戰略,瑞典的"再工業化"成果卓著,全球競爭力排名最高升至第二位,日本的"再興戰略",法國的"新工業法國",我們國家也提出了中國工業總體規劃:三十年、三步走。

圖3 智能制造總體規劃

咱們可以比較一下中國制造2025和德國工業4.0的共同點是什么?或者它們的區別在哪里?中國制造2025是中國政府的政策,但更多側重于產業和政策,而德國基于先進的制造業水平,它更多地是從技術、模式,但是它們都有一個共同點就是極力推崇智能制造,這也是給我們所有的從業人員指明了方向。智能制造包含5個方面產品、生產方式、服務、管理、裝備,這是一個很大的概念,涉及到每一個行業、企業,它的體會或發展方向是不一樣的,走好哪幾步才能把握好智能制造的未來呢?我覺得從我的體會來講,首先是裝備的智能化是關鍵點,設備高低是你能否實現智能制造的關鍵點,還有管理智能化,管理整個水平決定了智能制造的水平,我覺得在企業當中,信息化的概念是

ERP,

ERP談了很多年,但是有一個概念被人忽略了,前段時間我聽到了一個教授演講,他就提到MES制造執行系統是多年被忽略的一個概念,是最近幾年才開始進入大家的視線,而我覺得制造執行系統是智能制造的一個基礎,一個企業制造業能否把握機會,制造執行系統是很關鍵的。

下面我就把自己的一些體會和各位匯報一下,我們中國重汽濟南動力公司實行了信息管理平臺及制造執行系統,這個項目啟動是在10年、11年的時候開始選型,那個時候就在想

ERP概念太大了,實話實說ERP成功的并不是很多,取了一個管理信息平臺比較柔和的概念來推行我們的系統同時那個時候我們就體會到要提高信息的制造業,要發展基于車間級的管理,也就是制造執行系統,我們不想分為2個而是把它融合在一起。

濟南動力部是中國重汽發動機兩大專業生產基地之一,廠區占地面積27.185萬平方米,生產面積12萬平方米,總投資約30億元。產品主要包括:WD、MC系列柴油機、燃氣發動機、再制造發動機、發電機組等。生產制造過程主要包括缸體、缸蓋、曲軸、齒輪室、飛輪、飛輪殼、連桿等七大總成加工,以及整機裝配、調試和涂裝。

WD615系列產品擁有以美國辛辛那提加工中心集群為主的缸體加工線、以日本三菱加工中心集群為主的缸蓋加工線等8條先進生產線,制造工藝和裝備居國內先進水平。形成了功率覆蓋240-460PS,排量10升和12升,燃油、燃氣系列發動機產品,年產能力達12萬臺,滿足國Ⅲ、國Ⅳ、國Ⅴ排放標準。特別是開發的燃氣機,自投放市場以來,憑借其高可靠性、節能環保性深受用戶青睞。

MC系列產品的發動機缸體、缸蓋、曲軸等七大總成加工線采用了德國Heller公司MCH、MP、MPC系列加工中心、自動組合機床及德國DURR公司的超高壓清洗機、MAUSER公司的專用加工機床等設備,生產線配備了先進的生產過程監控系統,實現了每個工序工件的自動識別、自動加工及在線自動檢測、實時監控、數據的自動采集等功能。缸體采用了蠕墨鑄鐵材料,填補國內空白;缸體、連桿的加工采用了世界先進的漲斷技術;MC系列發動機功率可達到300--540馬力;排放標準滿足歐Ⅲ、歐Ⅳ、歐Ⅴ排放標準,即將投產的MC11、MC13發動機年產能10萬臺。

中國重汽發動機核心總成及零部件全部實現了集團內自制,以先進的生產裝備和工藝、TS16949質量體系、精益生產方式保證了加工和裝調質量,主要配套件選用國際知名品牌產品。尤其是與德國曼公司合作以來,通過對曼發動機制造技術的消化吸收,進一步提升了中國重汽發動機質量水準。

2009年,中國重汽與德國曼集團確立戰略合作關系,中國重汽濟南動力部承擔中德雙方合作開發的卡車項目中關鍵部件-曼D20/D26發動機的生產。在引進國際先進設備與裝配線、建設MAN新工廠的同時,動力部領導提出"以先進的管理理念打造世界級工廠"的要求。

為此,濟南動力部從發動機缸體、缸蓋的加工到整機裝配全生產過程分別入手,運用信息化的手段實施發動機MES系統,對從訂單下達到產品完成的整個生產過程進行優化管理,以提升整體管理水平。

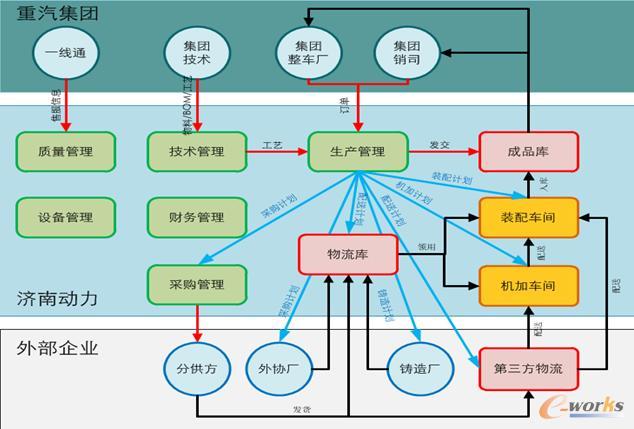

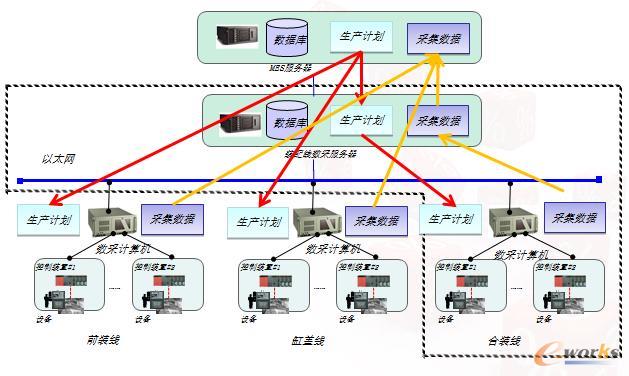

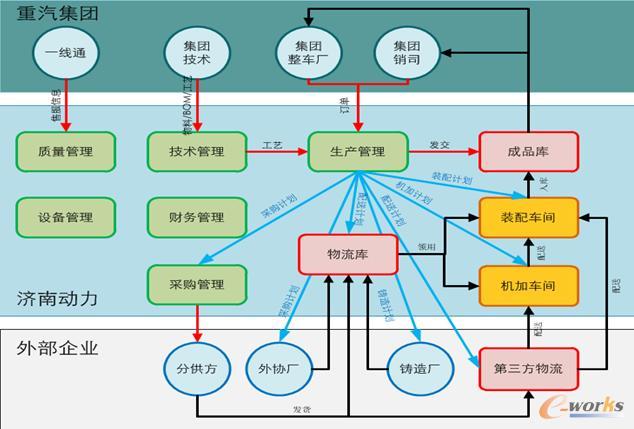

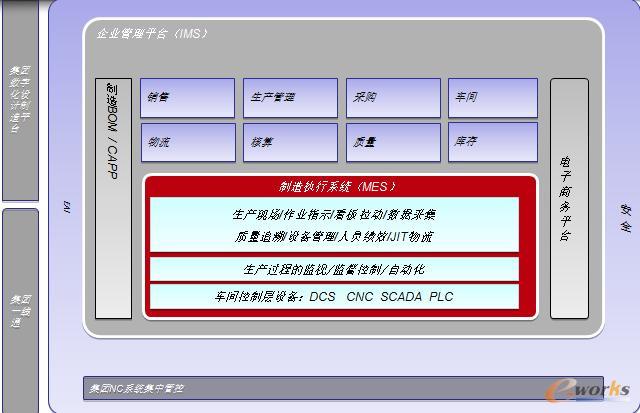

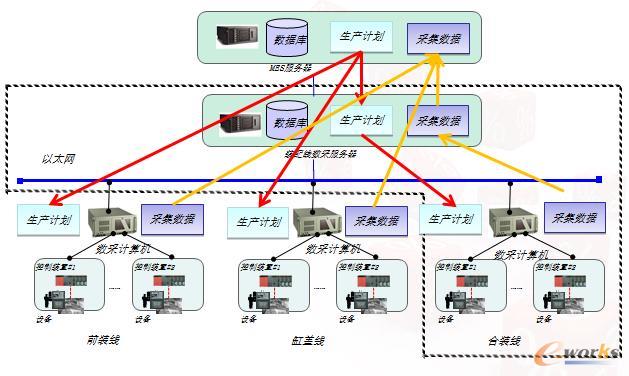

圖3 系統整體的一個架構

這是我們整個系統整體的一個架構,可能很多集團化的企業都存在這樣一種情況,看到我們的管理有工業管理、技術管理以及訂單管理,基于質量、技術、設備、生產以及物流這些管理。

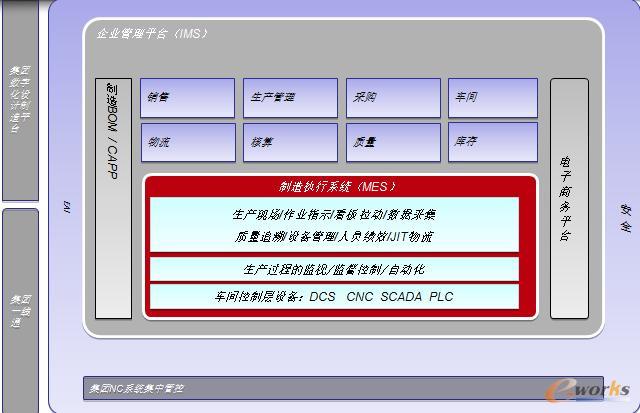

圖4 整個軟件實施的架構

這是我們整個軟件實施的架構,可能很多都有相似之處吧。首先我介紹下我們整個自動生產線的實時監控,全套引進了德國公司指定的機床設備,通過西門子我們了解到當年歐盟對中國是限制出口,當時08年歐洲經濟危機,歐盟也允許出口但是關掉了很多功能,即使這樣在中國也是很先進的,基于整線的自動化水平,實施監控系統可以追蹤數據的統計,功能是比較簡單的,我們現在也正準備把這個系統做擴展升級。

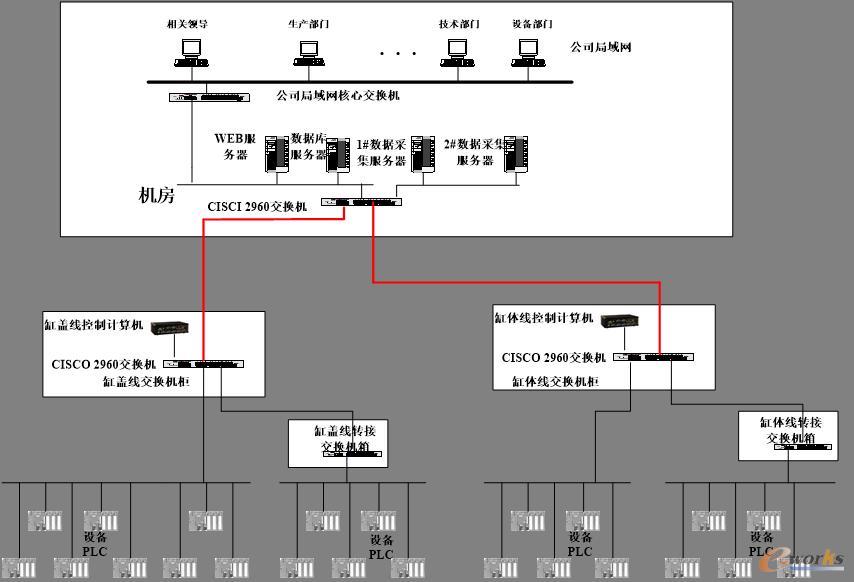

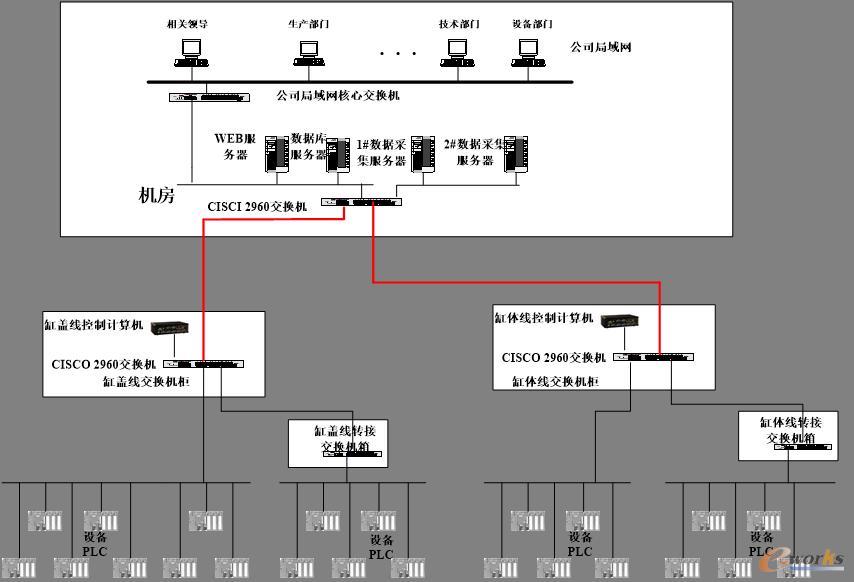

圖5 整個系統結構圖

這是我們整個系統結構圖,所有生產線的設備全部聯網通過交換接入到局域網中,管理層可以實時去查看生產線的狀況。

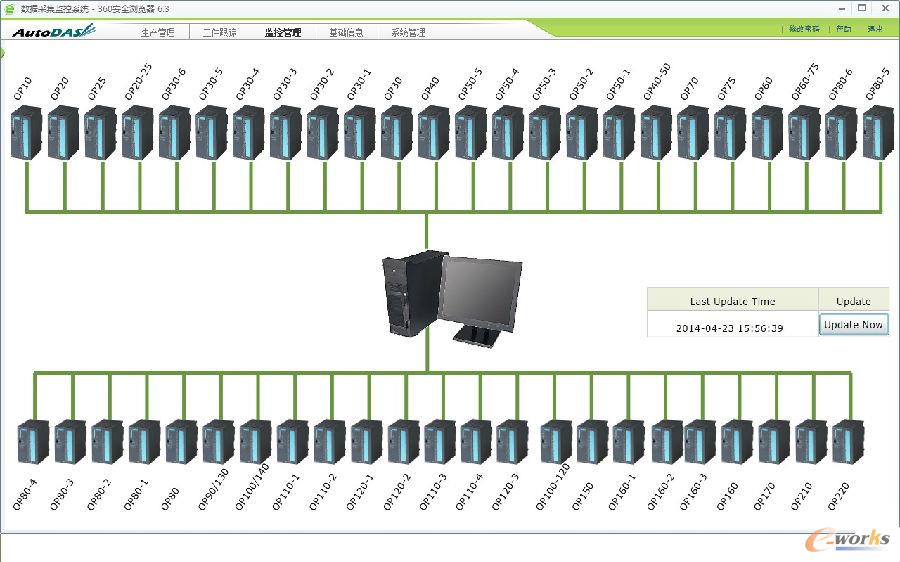

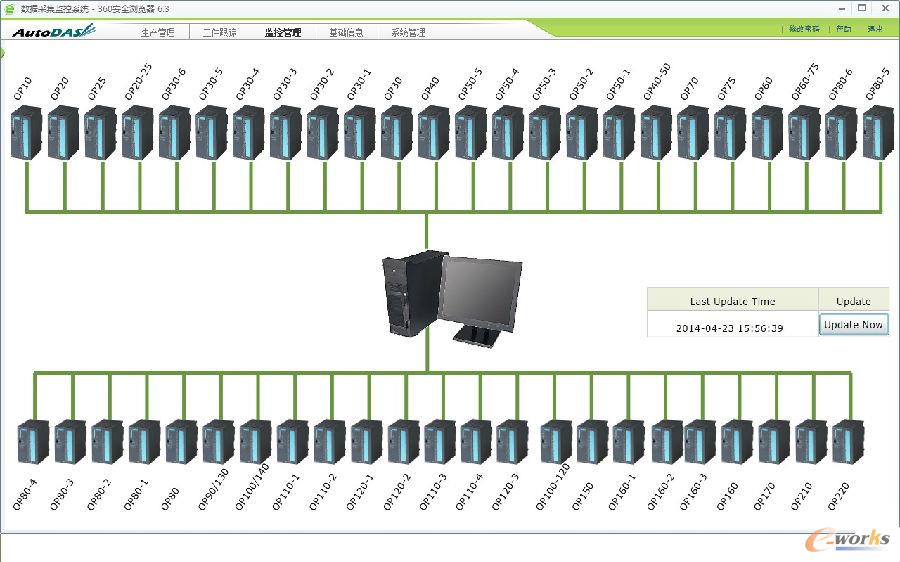

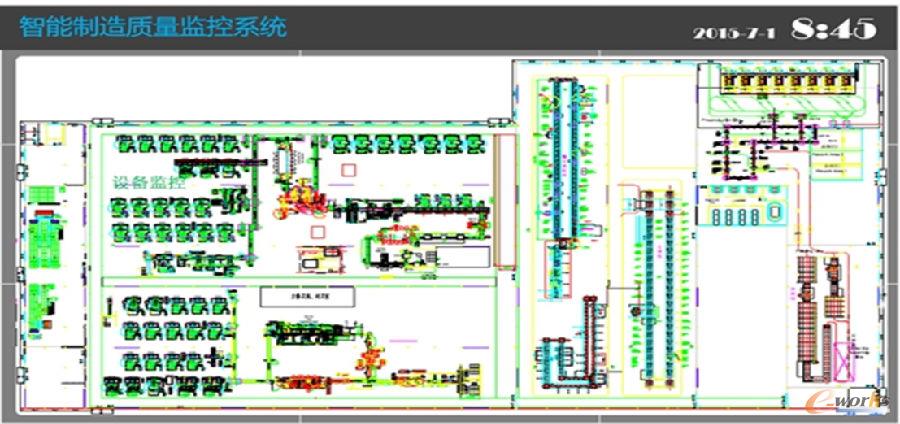

圖6 整個生產線總體監控

這就是我們整個生產線總體監控,每個圖標的顏色代表不同狀況,綠色代表設備正常運行,黃色是待機,紅色是故障,我們在辦公室就可以實時看到生產線運行狀況。當我們點擊進去其中任意圖標可以看到操作者時間、質量狀況都可以實時監控,對數據的實時采集在運行當中比較明細的看到。

圖7 缸體線網絡連接狀況

這就是缸體線網絡連接狀況,一旦某臺設備出現故障的時候會出現紅色報警,設備人員及信息化人員就可以看到,及時的去解決問題,提高了生產線整體的管理水平,10-12年這三年我們開始實施這個項目之后,不管是企業總體生產效率、OEE等都得到了提高,提高了整線的管理水平。

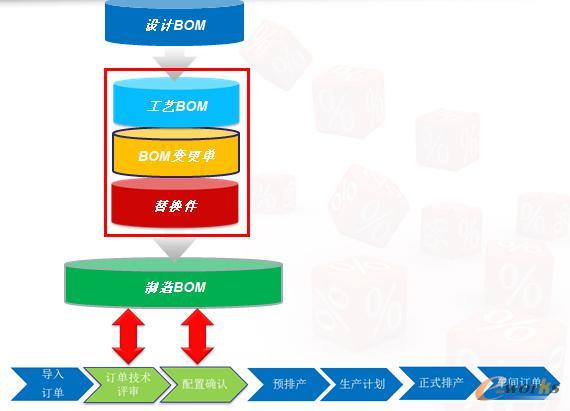

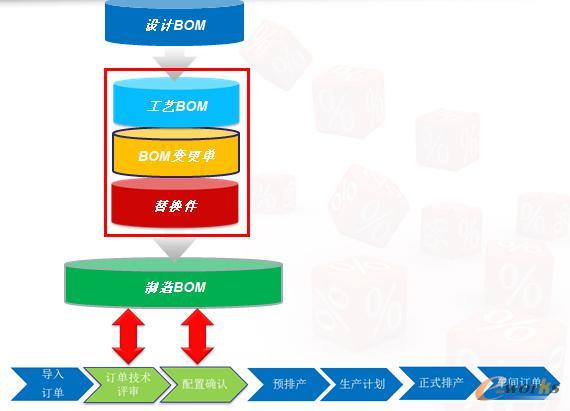

主要從工藝、采購、物流、生產監控等這些方面來了解下,首先是從設計BOM到制造BOM,BOM在企業當中應用的范圍還是很廣泛的,不管是技術部門、

生產管理部門、采購部門、物流、裝備加工、財務部門都會應用到。很多集團化企業都存在這種情況,工藝管理是集團統一管理,生產制造是各二級公司去實現,但這就造成了設計與制造脫節的情況,在以往的情況,我們的生產計劃直接關聯的集團BOM,物流狀況、質量問題都不可能在設計BOM中體現出來,這就造成我們的生產計劃不能夠實時的制造生產。后來我們就改變了一種方式就是在我們和集團之間做了一道閘,這樣集團數據不會直接進入,而是進行比對差異之后就可以及時通知到工藝人員。

圖8 制造BOM

根據工藝BOM比對出生產的BOM變更單通過替換件最終生成的是制造BOM,這才是真正指導我們的訂單、技術評審、配置確認,這就保證了我們的配送、生產計劃的準確性。

在制造企業干過的可能都有這樣的體會,工藝差異件和現場有差異的,像工藝缺件、出口產品指定的零部件這些問題原來是很難在系統中體現出來的,以往的編制人員會把它做成excel表,生產計劃和生產的BOM產生出來和excel表進行比對,自動生產配送計劃,這個工作大概用4個小時的時間,現在我們做了一個替換件來完成。

圖9 打通供應鏈

第二部分就是打通供應鏈,實現供應商協同效應,供應鏈協同是一個很復雜的環節,涉及到生產過程、供應商、物流等,解決好供應鏈協同將極大的促進生產。在我們的系統中因為供應商存在系統比例的概念,這些數據都可以自動管控,做的最好的地方是電子商務平臺實現供需雙方互動,這就是我們的電子商務平臺,大家看到比較簡單,因為供應商登陸就可以看到這個平臺有采購訂單、發貨、物流情況,合同等,每個供應商都可以看到自己的信息,實現了需方和供方的交互,供應商通過平臺可以查詢到每一個零部件的庫存情況,包括訂單、發票結算情況。

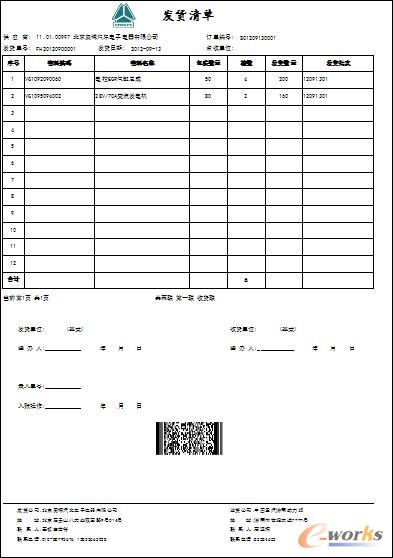

圖10 發貨清單

系統為供應商提供單據及包裝標簽打印軟件,盡可能的源頭管理,會使信息化工作的事半功倍!為了實現標準化,由我們來統一軟件的應用,供應商可以通過軟件打印發貨清單,現對創新一點的就是大家可以看到下面有個二維碼,這個二維碼可以集成發貨清單的所有信息,產品的數量、編碼、名稱、批次號都可以集成到這個二維碼中。

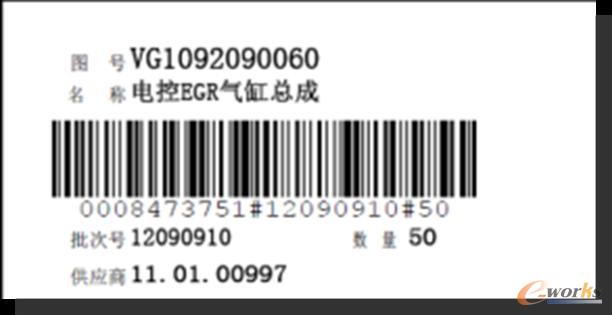

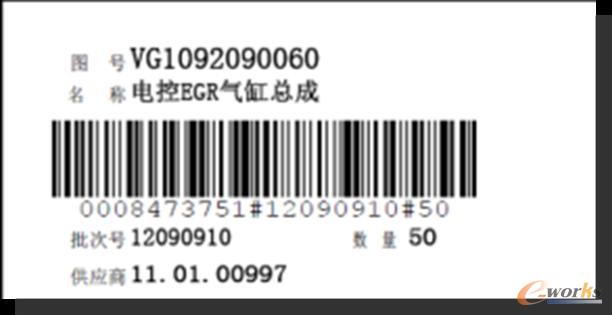

圖11 電控ECR氣缸總成

這是給我們供應商打印的標簽條碼,關重件采用二維碼進行質量追溯。二維碼主要應用于交貨環節,就是供應商把貨送到物流倉庫的時候,收獲人員拿掃描終端掃描二維碼就可以把整個發貨訂單所有信息全部接受過來然后對終端上的數據點貨就可以,沒問題點擊確認整個貨就收進來了,極大的提高了收獲的效率和準確性,以往我們的倉庫物流在收獲的時候會出現汽車排隊很慢的這種狀況,這種方式很簡潔、方便,確實提高了效率同時也減少了錯誤發生。

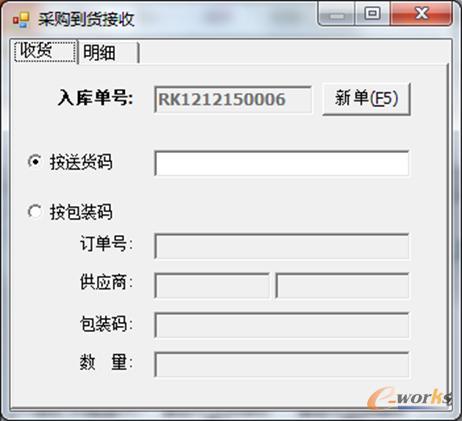

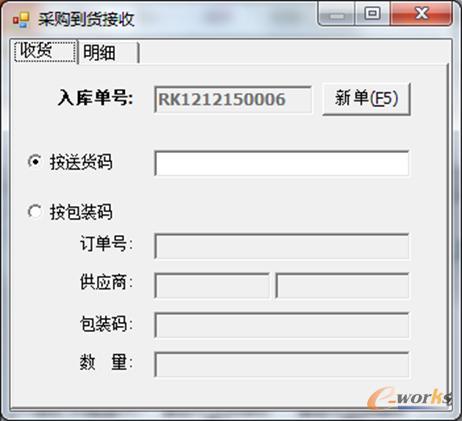

圖12 終端的是實際情況

這就是我們終端的是實際情況,可以掃描每個單據接受數據,同時系統會根據質量驗收標準生成物料的質檢單,大大提高了質檢的速度。我們的采購人員可以從系統中看到這個數據,每筆訂單的數量及到貨情況及未到貨情況,我們的供應商其實也可以看到,這樣便于雙方的交流及時保證貨物的供應。應該說采購環節是一個很漫長的過程,因為供應商信息化水平還是參差不齊的,過程很緩慢,但是我們堅持去做,應該說這四年來,雖然不斷也有些問題,整個應用效果還是比較好的,對我們采購工作也是一個極大的促進。

圖13 精準協同的物流配送

第三部分就是精準協同的物流配送,因為物流其實是一個很復雜的環節,也影響到生產的進度。主要關注兩個方面:時間、數量,在保證數量的情況下還要保證時間,及時的配送到。配送的原則:分時,天分若干時段,按時段使用進行分揀和配送;拆箱,當生產線不能放下全部物料時,按貨架滿排量和生產節拍自動拆箱;滿箱,當一個時段配送的物料不滿一箱,而后面的生產還需要使用該物料時,自動滿箱配送,以減少物流、搬運及現場驗收的工作量;消耗線存,當物料在線邊有貨時,優先使用線邊庫存,減少配送數量。因為每種物料的要求是不一樣的,我們把所有物料進行分類,哪些物料是能拆箱、哪些不能拆箱,這些都有很精細的計算,在系統中體現出來。在我們整個物流配送的環節,實現條碼化,從物流的分時配送、生產緩存區接收到生產上線、成品入庫,實現廠內全過程物流條碼跟蹤到物料的廠家、批次及使用狀態。

第四部分就是實時、精益的現場管理,最初的概念就是基于車間層次的管理,這也是MES最標準、實際的一個功能,在這個過程中數據采集是很重要的一個步驟,數據采集,物料數據采集(物料LotNo或S/N信息),加工過程采集,扭矩、角度、壓力、位移等都會影響,設備監控、裝配防錯、物料拉動、異常報警。

圖14 實時、精益的現場管理

現場數據流

DLIMS系統將當日生產序列發送到上線工位的HMI中,現場工人根據生產序列及作業指示,完成加工作業。物流部門根據DLIMS系統中的生產序列,將所需物料按照上線序列,分時配送至指定工位。工位設備配置:ZQHMI、條碼掃描槍,每臺發動機到位時,系統會自動提供裝機指示,錯裝、漏裝時,系統予以報警提示。我們的系統和PRC進行關聯,會實時讀取鏈接的數據,同時在系統中會做限定,這樣一旦出現超限的時候系統會報警提示防止錯誤產生。發動機質量檔案提交,用于質量雙向追溯,下線確認,系統自動報完工,根據實際制造BOM,完成物料核銷。

下一部分是透明化的生產監控,現在制造業不僅僅是生產制造的管理,更重要的是提供決策支持。生產計劃監控:監控生產計劃完成情況,以及生產計劃執行情況查詢。產量監控:根據生產現場設備實時生產狀態反饋,系統以圖表的形式直觀監控生產計劃完成情況,生產線產量等情況。裝配線監控:根據生產現場設備實時生產狀態反饋,系統可直觀監控裝配線在制品裝配工序、產量等情況。機加線監控:根據生產現場設備實時生產狀態反饋,系統可直觀監控機加線在制品機加工序、產量等情況。質量監控:通過收集生產現場質量檢測儀器數據、巡檢員與自檢人員檢驗結果,系統可實時監測在制品質量狀態。在制品監控:通過生產現場設備生產狀態信息、在制品加工工序等信息,對生產線上在制品和緩存區在制品進行監控管理。對于裝配線需要顯示線邊物料的詳細信息。財務監控:通過生產現場設備生產狀態信息、在制品加工工序等信息,計算出半成品實時工時費用等。

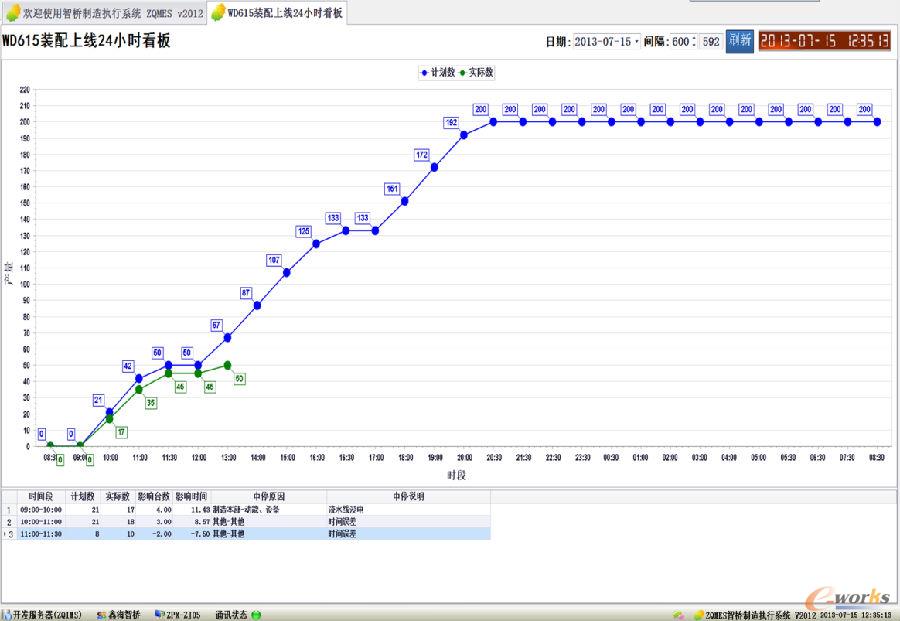

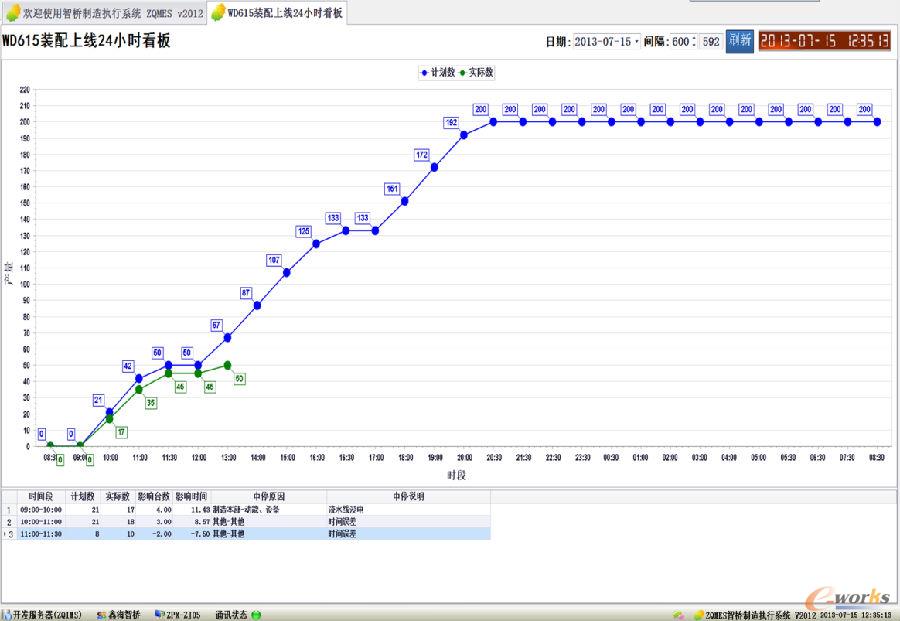

圖15 生產線24小時上線的情況

這就是我們的生產線24小時上線的情況,可以看到實時的生產數據都可以在系統中及時看到。

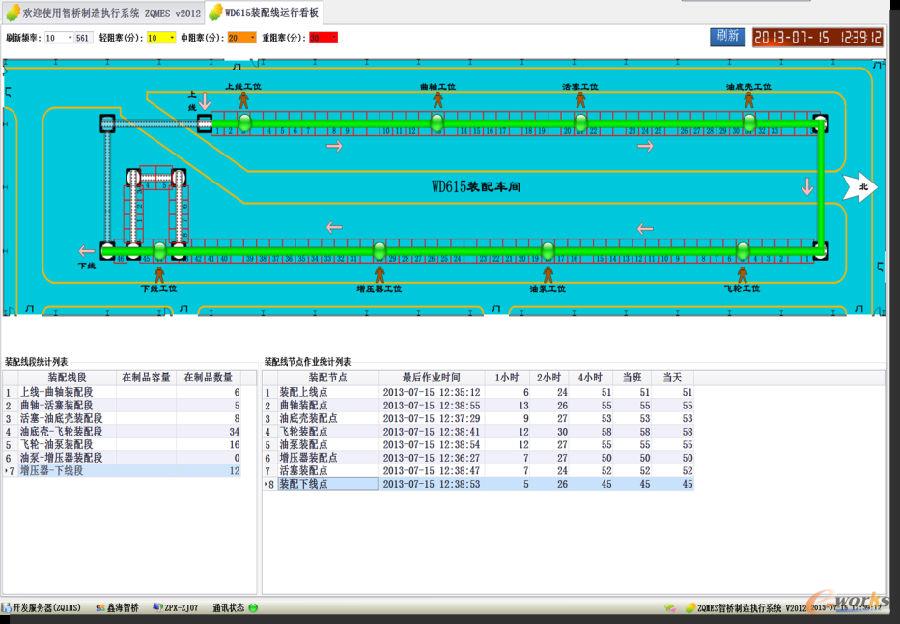

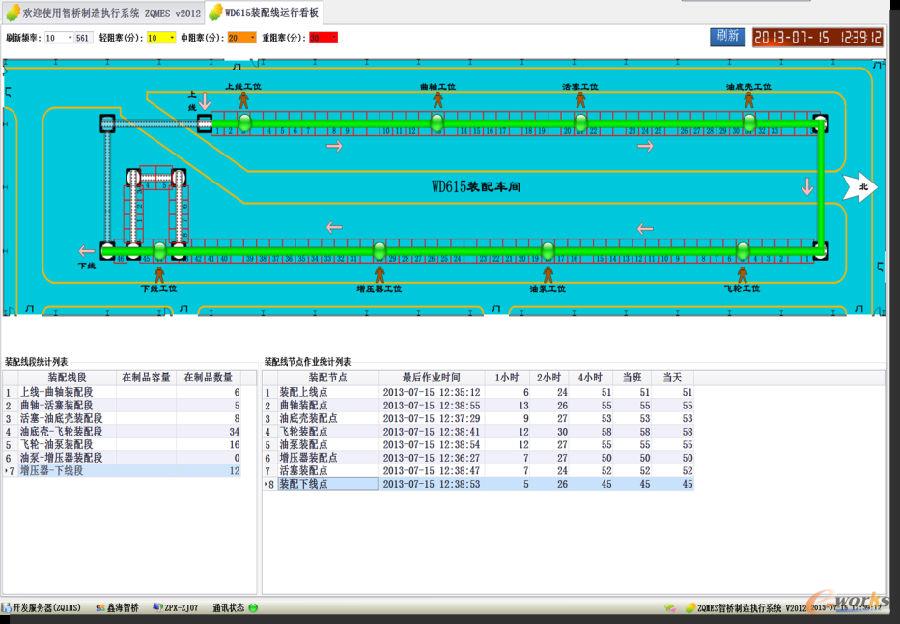

圖16 整個生產線進度圖

這是整個生產線進度圖

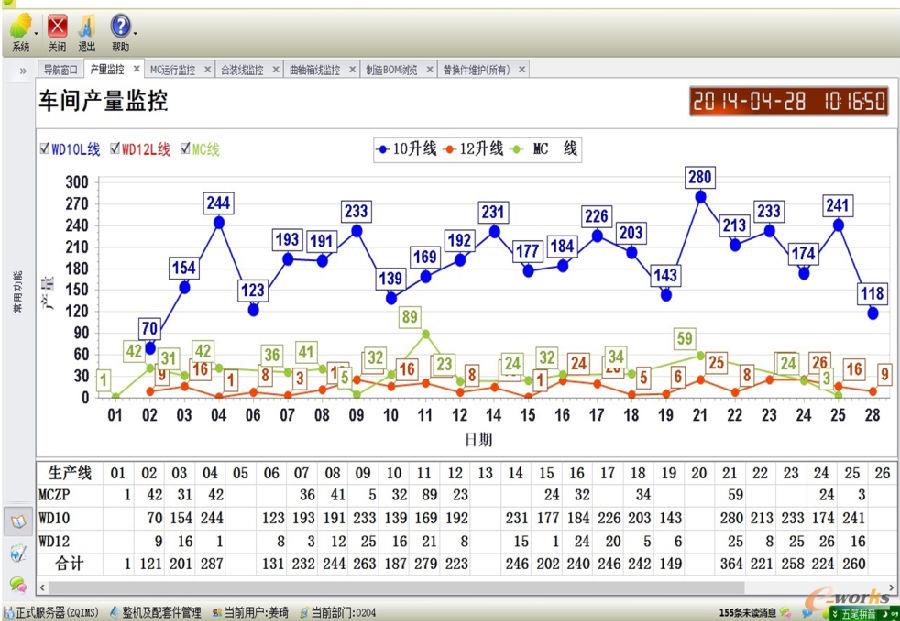

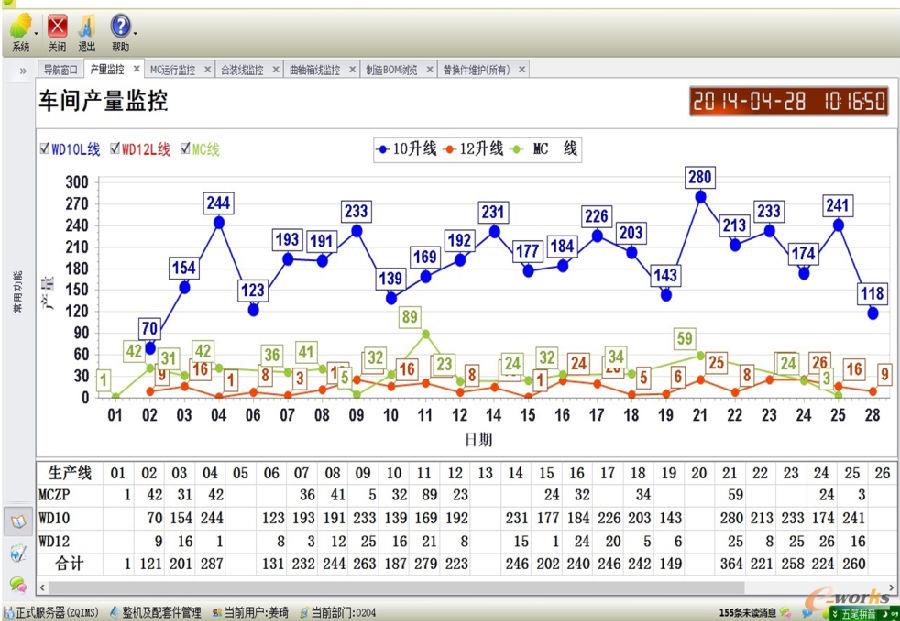

圖17 車間產量監控圖

車間產量監控圖,對將來產量的趨勢預測提供數據支持

圖18 MC運行監控

這是整個設備運行狀況,MC運行監控

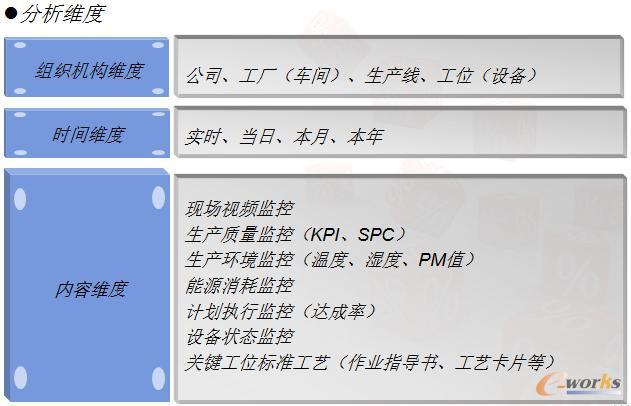

生產數據逐級匯總,從工位級、車間級、工廠級,每級的管理者都可以看到相關信息。基于以上這些情況,我們在生產制造過程中做了些工作同時也考慮做智能制造的升級工作,MES中有大量的數據,也可以根據這些數據進行分析。

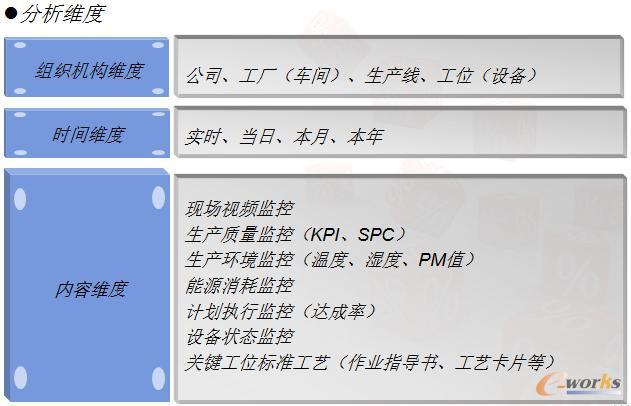

圖19 分析維度

主界面:將系統主要管控內容在主界面集中展示,充分體現重汽智能制造管理水平。

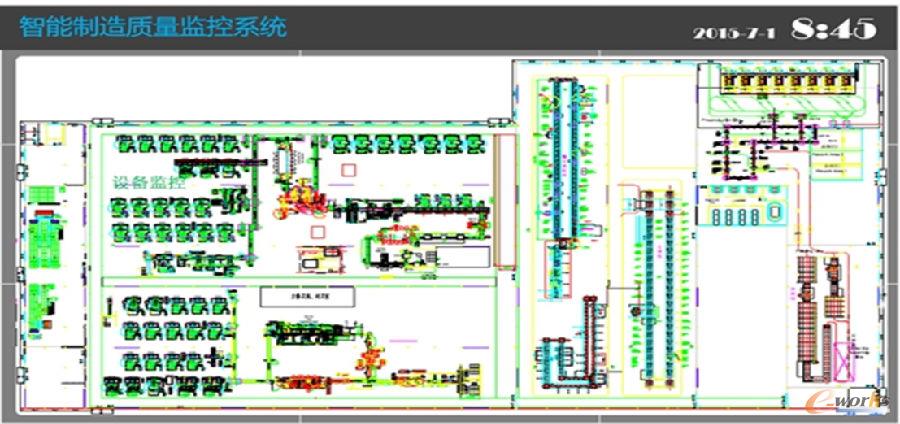

圖20 管控內容在主界面集中展示

視頻監控:在監控點設置球面攝像頭,實現360度現場實時監控。按工件到位信號錄制關鍵工位的視頻,并與工件號綁定保存,便于追溯查詢。

圖21 視頻監控

設備監控:體現裝配、機加工車間平面布局效果。通過不同顏色表示設備運行狀態。數據來源:通過與MES系統集成,獲取生產進度和設備運行狀態。設備監控界面可設置滾動頻率,用于滾動顯示裝配線、分裝線、機加線等各產線的生產監控信息。

圖22 生產監控信息

生產環境監控,通過增加傳感器,實現對現場的溫度、濕度、粉塵的采集與監控。

圖23 生產環境監控

能源監控,通過增加采集設備,實現水、電、氣的能耗采集。

基于以上各種應用,我們可以進行大膽的數據分析,實現生產監控分析:生產進度、產量統計、節拍分析等,產品質量分析:一次檢驗合格率、產品合格率、廢品率/返修率、故障TOPN等,資源消耗分析:水、電、氣,售后服務分析:服務成本分析(同比、環比)、故障分布分析(底盤、發動機、變速箱……)、服務滿意度、故障率/報修率。通過分析可以對我們的決策提供支持,改善生產過程。

最后就是:精準、高效的車間核算,在企業當中其實是很復雜的一個環節,配套件按生產計劃核銷,獲取生產線上各生產計劃的訂貨號對應的制造BOM,通過制造BOM計算物料圖號及數量,將物料從線邊庫進行核銷出庫。對退回供應商的物料,系統自動生成紅字暫估,并轉返銷出庫,生成營業通知單。采購部進行入庫確認時,正常入庫和紅沖的統一計算,保證財務結算的準確性。生產效率提高25%,通過對生產信息的智能化分析和跟蹤,不斷挖掘設備以及作業潛能,提高生產效率,持續改善管理目標。實現精益化生產,通過觸發式自動數據采集,減少錄入環節,為各級生產管理人員提供所需實時生產數據。達到雙向質量追溯,通過生產前預防、生產中監控和生產后分析等質量管控方法,從而提高產品質量水平。提高生產執行能力,采用先進的制造物聯技術,規范管理、將車間生產的"黑箱"透明化,提高企業的核心競爭力。

圖24 智能設備

工業4.0關鍵要素

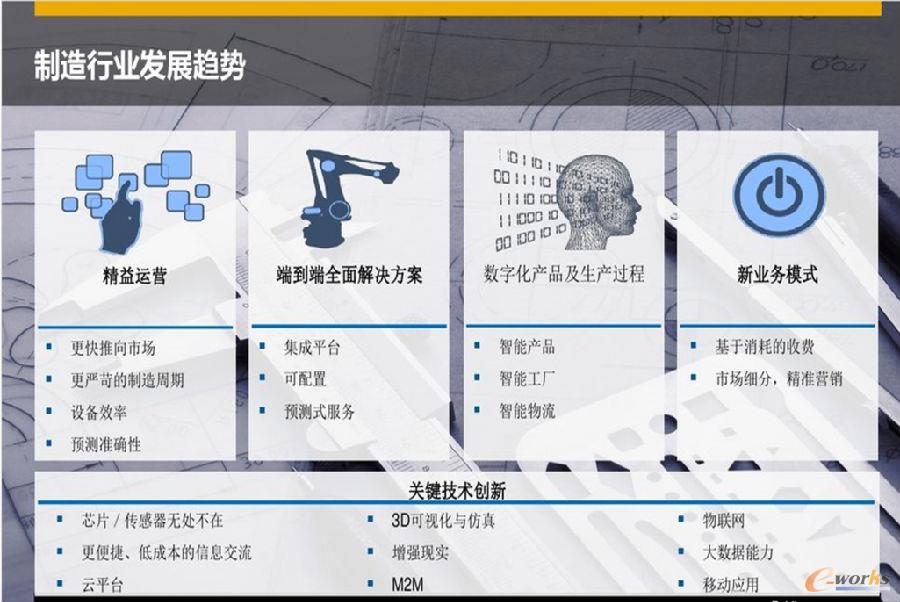

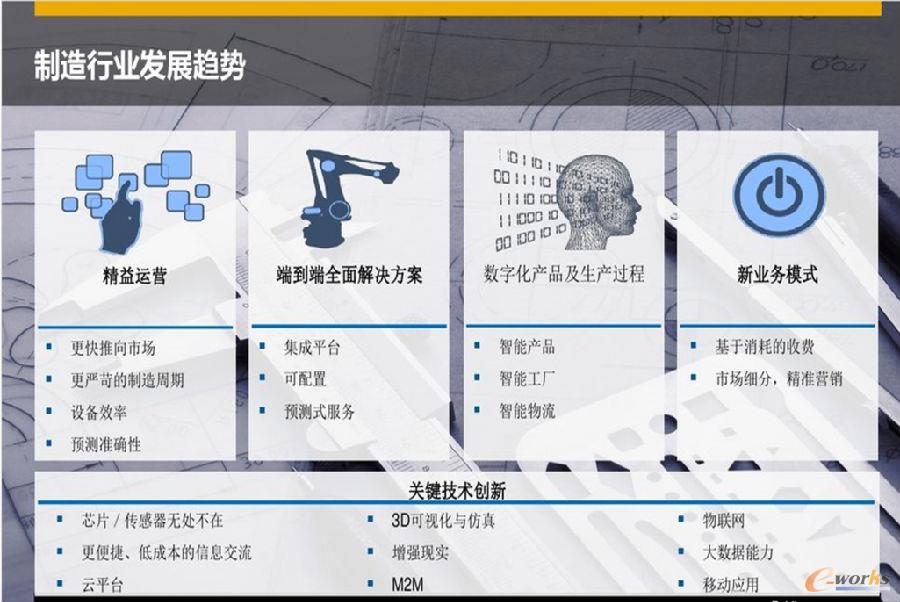

圖25 制造行業發展趨勢

對于我們來講,把握智能制造的時機,基于自己企業的實際狀況去做,對于我們信息化工作者來講是一個很好的契機。現在也感受到了制造業的情況并不是很好,目前看還沒有回暖的跡象,但是制造業畢竟是一個國家最核心的內容。最后我借用英國浪漫主義詩人在西風頌中的一句話"冬天來了,春天還會遠嗎?"讓我們共同期待制造業的春天的到來!謝謝大家!

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:走好這幾步,抓住智能制造的未來

本文網址:http://m.hanmeixuan.com/html/support/11121819557.html