在當前實施ERP的企業中,較為普遍的存在這么一種現象:針對產品設計中涉及到的多配置問題,設計人員在編制設計明細時將多個配置都放在同一個父項下,并傳遞給工藝人員。工藝人員也按照同一父項下多配置的結構編制工藝文件,最終傳遞至生產人員。生產人員在排產前,需要參照設計人員依據訂單技術協議整理的結構清單手工整理BOM明細,摘除不使用的配置。上述流程中,設計部門、工藝部門將本該由其部門處理的工作下推到生產部門執行,一方面造成了職責的錯位,另一方面增加了生產部門的工作負擔。筆者分析,造成上述問題的原因主要有兩個方面:

從技術層面上看,是由于企業沒有成功應用PDM的配置管理模塊,未將多配置納入到PDM的管理中。

從管理層面上看,則是因為企業技術管理中針對產品設計部門的職責不明確,不清晰。針對配置的處理應當由產品設計部門整理出單一的配置結構,再傳遞給工藝部門,生產部門要做的則是嚴格按照設計的圖紙進行生產,而不是去幫著設計人員整理設計結構。設計人員在多配置處理的工作中只圖自己減少工作量,沒有考慮到該工作是無法回避的,沒有在源頭上處理該問題。

技術信息化是管理信息化的基礎,實施ERP系統后,則要求企業打通PDM、CAPP與ERP的障礙,要求從源頭去規范數據,業務人員要求ERP的數據準確,ERP要求CAPP數據準確,CAPP要求PDM數據準確。ERP只是設計數據的接收者,專業的設計數據處理并非ERP的重點及強項,解決上述問題需從如下幾個方面進行規范。

在職責上,多配置的方案應該在訂單簽訂前由設計部門選取具體的配置方案,工藝部門、制造部門按照具體的設計方案執行,而不應該由生產人員承擔配置的選取工作。

在數據流向上,多配置只會出現在設計BOM中,ERP只是接收PDM/CAPP的源頭數據。

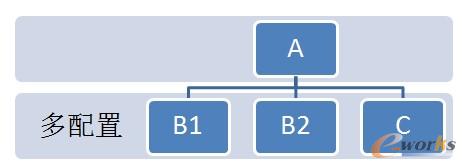

在系統功能上,PDM系統是設計系統,多配置處理的功能模塊是其核心功能,最終還是要實現從PDM中進行多配置的處理。配置管理模塊是PDM產品的標準功能模塊之一,在處理多配置的時候,PDM應能夠較為便捷的對不同的配置進行新增編碼的處理,同時傳遞至CAPP的時候也能夠按照不同的配置方案分開傳遞,PDM的設計BOM如下。

在未進行PDM系統應用前,產品設計人員直接將設計明細以EXCEL表格的方式提交給工藝部門,并未區分多配置方案,如EXECL表中的BOM結構如下。

上述BOM在通過CAPP、中間程序傳遞至ERP后,需要生產人員手工在ERP中進行多配置的處理(工作量大),進行BOM復制與新增編碼,最終才能夠與PDM中的多配置結構保持一致。這樣不僅增加了生產人員的工作量,也造成了部門職責的錯位。

產品配置管理是PDM系統的核心功能之一,從產品結構在整個生命周期的變化,以及滿足客戶的定單需求來說,都需要進行產品配置管理。尤其針對機車制造行業,客戶的需求都是在一個基本型的基礎上進行變化的,通過配置管理,企業可以在產品設計初期建立一個可以共享的產品特征、選項和零部件的定義,以及它們之間的依賴與限制關系。任何具有權限的人員通過PDM都能夠對產品特征進行選擇,從而建立客戶需要的產品配置。配置管理使得企業具備了通過計算機網絡進行客戶化配置產品的能力。

對于正在為企業實施ERP的人員來說,在同企業溝通多配置處理要求時,有一點非常關鍵,即不同的配置對應的父項的編碼是不一樣的,其父項的父項的編碼也是需要進行區分的。由于企業之前通過手工進行管理時沒有一物一碼的概念,同時也容易將替換件與配置件的概念進行混淆,故往往認為子項是不同的配置,對于父項來說并未變化,不需要進行編碼的改變。針對該問題,實施人員需要同企業中高層結合著設計理念、設計及工藝部門的職責、生產系統對數據的要求、一物一碼的概念去溝通,源頭的數據準備思路統一了,ERP實施的質量和進度就能夠得到保障了。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題: ERP實施應重視設計BOM多配置的解決方案

本文網址:http://m.hanmeixuan.com/html/consultation/10820213142.html