能源中心,是指采用自動(dòng)化、信息化技術(shù)和集中管理模式建立的管控一體化的系統(tǒng)性能源管控系統(tǒng)。能源中心的雛形最早始于20世紀(jì)60年代的日本和西德,其鋼鐵企業(yè)利用模擬儀表形成能源數(shù)據(jù)采集與監(jiān)控系統(tǒng)來分別滿足能源介質(zhì)生產(chǎn)和分配的需要。隨著計(jì)算機(jī)技術(shù)、控制技術(shù)的發(fā)展,能源中心技術(shù)也突飛猛進(jìn),國內(nèi)第一家能源中心于1982年在寶鋼集團(tuán)有限公司建成,并取得了很好的應(yīng)用效果。與鋼鐵企業(yè)相比,國內(nèi)的石油石化企業(yè)大多數(shù)還沒有建立起真正意義上的能源中心。

國家“十二五”規(guī)劃提出,堅(jiān)持把建設(shè)資源節(jié)約型、環(huán)境友好型社會作為加快轉(zhuǎn)變經(jīng)濟(jì)發(fā)展方式的重要著力點(diǎn)。做為能源消耗大戶之一的石化企業(yè),在深入貫徹節(jié)約資源和保護(hù)環(huán)境基本國策、降低溫室氣體排放強(qiáng)度、發(fā)展循環(huán)經(jīng)濟(jì)、推廣低碳技術(shù)等方面擔(dān)負(fù)著重要的責(zé)任。而且隨著能源成本在煉化企業(yè)操作成本中的比例逐步加大,通過建立能源中心,在一個(gè)工作平臺上實(shí)現(xiàn)高度集成的信息管理和過程自動(dòng)化控制,快速構(gòu)建一個(gè)職能集中、集中監(jiān)控、流程簡化、運(yùn)轉(zhuǎn)高效的能源管理系統(tǒng)(EMS),滿足工藝過程節(jié)能減排管控需求,實(shí)現(xiàn)企業(yè)節(jié)能減排目標(biāo),已成為煉化企業(yè)實(shí)施能源管理和能效改進(jìn)的重要手段,以及體現(xiàn)現(xiàn)代企業(yè)能源管理水平的重要標(biāo)志。

1.能源中心應(yīng)用現(xiàn)狀

依托信息化和自動(dòng)化技術(shù),建立一個(gè)集能源檢測、分析、診斷和控制于一體的能源中心管理系統(tǒng),實(shí)現(xiàn)對能源生產(chǎn)、輸送和消耗環(huán)節(jié)的集中管理和動(dòng)態(tài)監(jiān)控,已成為當(dāng)今國際大型石油公司進(jìn)行能源管理和能效改進(jìn)的重要手段。如BP公司通過應(yīng)用Montage系統(tǒng),并與專家咨詢團(tuán)隊(duì)共同確定節(jié)能目標(biāo)和具體措施,實(shí)現(xiàn)了能源成本的顯著下降;埃克森美孚化學(xué)公司建立全球能源管理系統(tǒng)(GEMS),使裝置做到了能夠識別和捕捉提高能效、實(shí)現(xiàn)節(jié)約的各種機(jī)會,使公司煉油廠和化工廠的能效提高了15%~20%。

國內(nèi)煉化企業(yè)在能源管理方面也做出了一些有效的嘗試,并取得了顯著的節(jié)能效果。如克拉瑪依石化建立了包括熱電聯(lián)產(chǎn)系統(tǒng)、電氣系統(tǒng)、蒸汽系統(tǒng)、燃料氣系統(tǒng)、氫氣系統(tǒng)和水系統(tǒng)的公用工程優(yōu)化模型,并開展用能評價(jià)和節(jié)能潛力分析,研究制定能量系統(tǒng)優(yōu)化方案。同時(shí)實(shí)現(xiàn)了公用工程操作實(shí)時(shí)優(yōu)化、計(jì)劃優(yōu)化和需求預(yù)測、能耗監(jiān)視、能耗警戒、指標(biāo)分析與能耗診斷等功能,該系統(tǒng)偏重于公用工程側(cè)實(shí)時(shí)優(yōu)化,系統(tǒng)正常運(yùn)行后,提高了企業(yè)能源利用效率,能夠針對不同的工況及時(shí)調(diào)整能源供應(yīng),保證了用能的優(yōu)化,取得了十分顯著的節(jié)能減排效果。中國石油錦州石化分公司、中國石油蘭州石化分公司等也建立了相應(yīng)的能源管理系統(tǒng)。通過能源管理系統(tǒng)的建設(shè),提高了公用工程系統(tǒng)的調(diào)度水平,明確了生產(chǎn)過程中的能源利用瓶頸,實(shí)現(xiàn)了能源成本的顯著下降。

2.煉化企業(yè)能源管理的目標(biāo)

煉化企業(yè)屬于高能耗、高排放生產(chǎn)企業(yè),節(jié)能降耗的潛力很大。煉化企業(yè)能源設(shè)施分布在全廠各個(gè)工藝區(qū),點(diǎn)多面廣,水、電、蒸汽、燃料油、燃料氣、催化燒焦、氮?dú)狻L(fēng)等多種能源介質(zhì)交互并存,傳統(tǒng)的能源調(diào)度管理模式對能源的管理缺乏集中統(tǒng)一性,已不適應(yīng)現(xiàn)代化大規(guī)模生產(chǎn)的能源調(diào)配需要。在國家十二五節(jié)能減排的大形勢下煉化企業(yè)迫切需要建立一個(gè)管控一體化的能源管理中心,實(shí)現(xiàn)對企業(yè)能源生產(chǎn)、輸配和消耗環(huán)節(jié)的集中管理和動(dòng)態(tài)監(jiān)控,在保障企業(yè)安全穩(wěn)定生產(chǎn)的前提下,從管理和優(yōu)化方面實(shí)現(xiàn)企業(yè)系統(tǒng)性節(jié)能降耗,降低生產(chǎn)成本,提高企業(yè)競爭力。

1)建立安全、穩(wěn)定、高效的能源管理體系,提升能源管理水平。

煉化企業(yè)對能源的依賴度很高,其生產(chǎn)過程中對燃料、電力、氧氣、氮?dú)狻⒄羝退饶茉唇橘|(zhì)的需求很大。種類多、數(shù)量大的能源介質(zhì)如何統(tǒng)一平衡管理、平穩(wěn)供應(yīng)、合理使用是煉化企業(yè)要面對的一個(gè)十分重要的課題。因此,通過建立一個(gè)管控一體化的能源管理系統(tǒng),實(shí)現(xiàn)能源安全、穩(wěn)定、高效的管理,提升企業(yè)能源管理水平是非常必要的。

2)有效監(jiān)控、及時(shí)發(fā)現(xiàn)能源系統(tǒng)故障,提升企業(yè)能源系統(tǒng)安全穩(wěn)定運(yùn)行水平。

煉化行業(yè)屬于危險(xiǎn)性較大的生產(chǎn)行業(yè),其中能源管理部分又是煉化生產(chǎn)中事故高發(fā)的部分,各種易燃易爆、高溫高壓能源介質(zhì)的生產(chǎn)、轉(zhuǎn)換、消耗的過程以及能源設(shè)備的運(yùn)行都需要嚴(yán)格的控制。因此,建立一個(gè)能源管理系統(tǒng),實(shí)現(xiàn)能源產(chǎn)耗全過程監(jiān)控,全面了解整個(gè)能源系統(tǒng)的運(yùn)行狀況,當(dāng)有突發(fā)事件時(shí),可以迅速了解事件的原因、事件的發(fā)生地點(diǎn)、事件的影響程度等,從而準(zhǔn)確、迅速的做出應(yīng)對措施,保證生產(chǎn)的安全穩(wěn)定運(yùn)行。

3)建立能源系統(tǒng)對生產(chǎn)工藝系統(tǒng)的有效支撐,提升能源數(shù)據(jù)的使用水平。

生產(chǎn)工藝的優(yōu)化調(diào)整不僅僅包括工藝操作參數(shù)的調(diào)整和物流走向的優(yōu)化,還包括建立在能源統(tǒng)計(jì)基礎(chǔ)之上的用能優(yōu)化。目前,大部分煉化企業(yè)的能源數(shù)據(jù)僅僅停留在統(tǒng)計(jì)階段,能源統(tǒng)計(jì)數(shù)據(jù)只服務(wù)于企業(yè)能源的產(chǎn)銷平衡和成本的核算,缺乏進(jìn)一步的深化應(yīng)用。通過建立煉化企業(yè)能源管理系統(tǒng),對采集到的能源數(shù)據(jù)進(jìn)行統(tǒng)計(jì)分析,深入挖掘,并與生產(chǎn)數(shù)據(jù)進(jìn)行有效結(jié)合,提升能源數(shù)據(jù)的使用水平。

4)利用先進(jìn)的數(shù)據(jù)分析技術(shù)和能源預(yù)測優(yōu)化技術(shù),提高用能節(jié)能水平。

煉化企業(yè)的節(jié)能降耗,除了依靠節(jié)能技術(shù)對設(shè)備進(jìn)行改造降低能耗外,也可以基于先進(jìn)的數(shù)據(jù)分析和預(yù)測優(yōu)化技術(shù),實(shí)現(xiàn)對企業(yè)能源的產(chǎn)耗預(yù)測和優(yōu)化利用,在提高企業(yè)能源管理效率,保障企業(yè)能源系統(tǒng)安全穩(wěn)定運(yùn)行的基礎(chǔ)上,改進(jìn)和優(yōu)化企業(yè)能源平衡,提高用能節(jié)能水平。

3.煉化企業(yè)能源中心管理系統(tǒng)方案架構(gòu)

3.1 能源管理系統(tǒng)功能架構(gòu)

針對煉化企業(yè)能源管理的目標(biāo),結(jié)合國際上能源管理最佳實(shí)踐,進(jìn)行能源管理系統(tǒng)的方案設(shè)計(jì)。方案充分考慮了煉化企業(yè)能源管理業(yè)務(wù)上存在的問題,能夠應(yīng)用信息系統(tǒng)解決問題,提高能源管理業(yè)務(wù)工作效率。能源管理系統(tǒng)功能架構(gòu)圖如圖1所示。

圖1 能源管理系統(tǒng)功能架構(gòu)圖

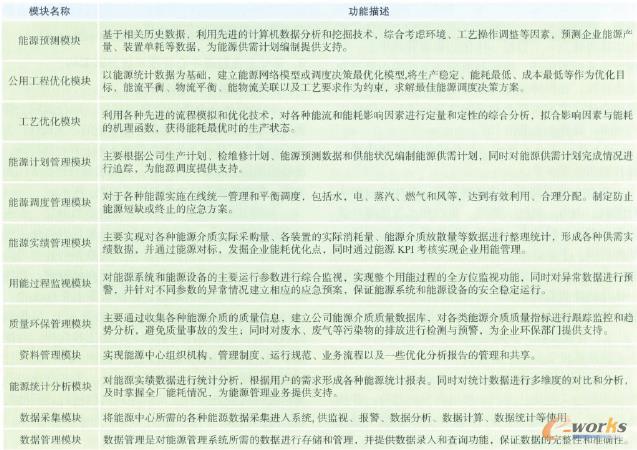

能源管理系統(tǒng)功能架構(gòu)主要包括數(shù)據(jù)層、業(yè)務(wù)應(yīng)用層和訪問層。其中能源數(shù)據(jù)采集管理模塊主要采集能源管理業(yè)務(wù)所需的能源產(chǎn)耗數(shù)據(jù)和能源設(shè)備運(yùn)行參數(shù),并對采集到的數(shù)據(jù)進(jìn)行存儲管理,是能源數(shù)據(jù)進(jìn)一步利用的基礎(chǔ),數(shù)據(jù)來源主要有3個(gè):直接采集、從其它系統(tǒng)抽取、手動(dòng)錄入;采集到的數(shù)據(jù)會在業(yè)務(wù)應(yīng)用進(jìn)行深入的加工和應(yīng)用,對能源預(yù)測、能源計(jì)劃、能源調(diào)度、能源實(shí)績、用能過程監(jiān)視、質(zhì)量環(huán)保、公用工程優(yōu)化、工藝優(yōu)化以及資料管理等業(yè)務(wù)進(jìn)行支持;用戶可以通過訪問能源統(tǒng)計(jì)分析模塊,對各類統(tǒng)計(jì)數(shù)據(jù)進(jìn)行查詢和分析。能源管理系統(tǒng)各子模塊功能見表1。

表1 子模塊功能

3.2 能源管理系統(tǒng)數(shù)據(jù)流

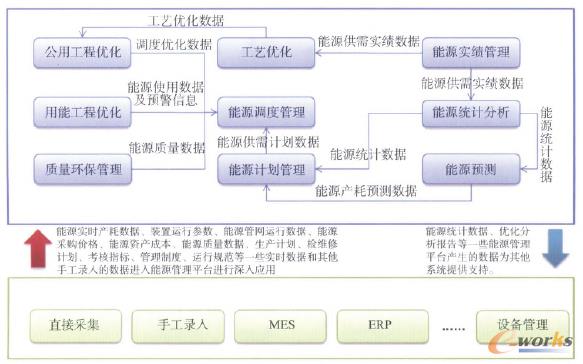

能源管理系統(tǒng)數(shù)據(jù)流設(shè)計(jì)基于各子模塊之間以及與其他系統(tǒng)問的數(shù)據(jù)傳遞進(jìn)行設(shè)計(jì),系統(tǒng)內(nèi)包括源預(yù)測模塊、工藝優(yōu)化模塊、公用工程優(yōu)化模塊、能源計(jì)劃管理模塊、能源調(diào)度管理模塊、能源實(shí)績管理模塊、用能過程監(jiān)視模塊、能源質(zhì)量管理模塊、能源統(tǒng)計(jì)分析模塊等9個(gè)模塊,系統(tǒng)外包括與MES,ERP等系統(tǒng)間的數(shù)據(jù)傳遞。能源管理系統(tǒng)數(shù)據(jù)流如圖2所示。

圖2 能源管理系統(tǒng)數(shù)據(jù)流

能源實(shí)時(shí)產(chǎn)耗數(shù)據(jù)、裝置運(yùn)行參數(shù)、能源管網(wǎng)運(yùn)行數(shù)據(jù)、能源介質(zhì)采購價(jià)格、能源自產(chǎn)成本、能源質(zhì)量數(shù)據(jù)、生產(chǎn)計(jì)劃、檢維修計(jì)劃、考核指標(biāo)等一些通過直接采集和從MES,ERP等系統(tǒng)抽取的數(shù)據(jù),以及手工錄入的其它數(shù)據(jù),進(jìn)入能源管理系統(tǒng)進(jìn)行深入應(yīng)用。各個(gè)子模塊之間根據(jù)業(yè)務(wù)需求進(jìn)行一些數(shù)據(jù)的交互,如能源預(yù)測模塊的預(yù)測結(jié)果為能源計(jì)劃的編制提供支持;能源計(jì)劃管理模塊生成的能源計(jì)劃數(shù)據(jù)為能源調(diào)度管理提供支持,能源調(diào)度同時(shí)還需要用能過程監(jiān)視模塊提供的能源監(jiān)測數(shù)據(jù),質(zhì)量環(huán)保管理模塊提供的能源質(zhì)量數(shù)據(jù),以及公用工程優(yōu)化模塊提供的公用工程優(yōu)化數(shù)據(jù)等。能源管理系統(tǒng)生成的一些數(shù)據(jù),如能源統(tǒng)計(jì)數(shù)據(jù)、優(yōu)化分析報(bào)告等可為MES,ERP等系統(tǒng)提供支持。

4.結(jié)束語

本文針對煉化企業(yè)能源管理的特點(diǎn),對煉化企業(yè)能源中心管理系統(tǒng)方案進(jìn)行研究,通過建立集成用能過程監(jiān)控、能源調(diào)度指揮、能源供需計(jì)劃編制、能源實(shí)績數(shù)據(jù)管理、能源平衡決策等管控功能一體化的新型能源中心管理系統(tǒng),并與企業(yè)生產(chǎn)營有效結(jié)合,達(dá)到節(jié)能降耗、降低成本、提高產(chǎn)品競爭力、保護(hù)資源和環(huán)境等目標(biāo),最終實(shí)現(xiàn)企業(yè)的可持續(xù)發(fā)展戰(zhàn)略。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標(biāo)題:煉化企業(yè)能源中心管理系統(tǒng)方案研究

本文網(wǎng)址:http://m.hanmeixuan.com/html/consultation/10839313392.html