圖1 三星SDS資深制造業行業專家 金原杓

一、制造競爭力的五大焦點

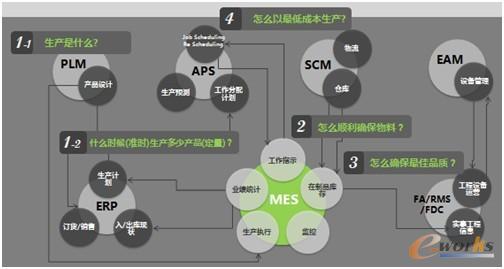

制造競爭力有五大焦點:第一,生產什么;第二,什么時候生產多少;第三,如何順利確保物料;第四,如何維持最佳品質;第五,如何用最低成本生產。MES的概念是制造執行系統,那么MES系統是否能解決這五大焦點的問題,從而提高制造競爭力?

毫無疑問,MES在生產方面是最主要的,所有生產性的問題都是通過MES來管控。但是在生產過程中,MES系統發展的方向正在變化,傳統意義上的制造執行系統已經不能滿足目前企業生產的需求。我們再回看五大焦點,第一點可以與第二點結合起來,這其實就是準時生產和定量生產的問題;第三點是供應鏈方面的問題;第四點是品質保證方面的問題;第五點是降低成本的問題。只有做到將這些問題綜合起來,通過系統進行管控,才能將生產做好,從而提高制造競爭力,(如圖2)。

圖2 如何持續提高競爭力

傳統的MES只是一個制造執行系統,三星對MES系統做了重新的定義,在制造執行系統的基礎上,整合了設備管理和企業管理相關的系統,將狹義的MES發展成為智能制造( Smart Manufacturing ),以整合制造業所需的所有IT 服務,確保超一流企業的制造競爭力。

二、提高工廠的生產競爭力我們要從哪里開始著手?

五大焦點需要解決,但是涉及的面如此之廣,企業的時間和預算是有限的,不可能一次性解決所有問題。如何才能找出企業最薄弱的地方,要從哪些地方開始著手,這也是各位深有體會的。Samsung SDS對此提供了診斷工具,我主要講兩個部分:

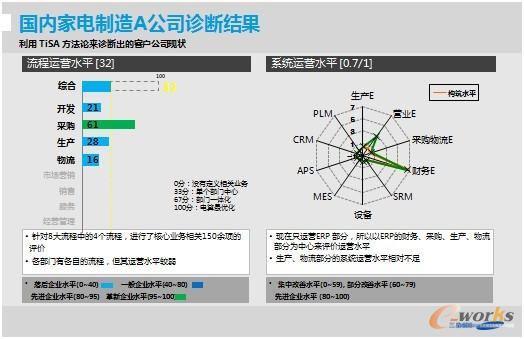

1.TISA:擁有專門的流程與系統的診斷工具,對于客戶現有水平和問題點進行全方位的診斷。從流程和系統的角度,讓客戶了解現在的處境,以及改善的方向。

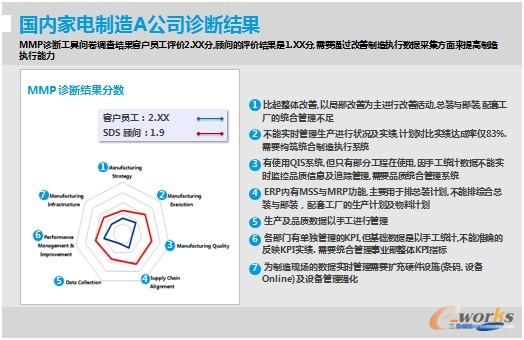

2.MMP:利用MESA的MMP(MES Maturity Profile)模型,在當前6個項目的基礎上追加制造執行,變為7個項目來擴大功能,完善詳細診斷項目,加大現實化。

下面給大家介紹一個實際案例,里面的數據因為保密原因做了刪除,各位可以看看大致的內容:

1.利用MMP診斷工具對國內家電制造A公司的診斷結果(如圖3),問卷調查顯示客戶員工的評價是2.XX分。三星數據系統顧問在對客戶進行訪談后,根據對企業的了解,結合顧問在制造業的經驗再次對客戶進行評價,結果是1.XX分。三星的顧問是站在旁觀者的角度看問題,詳細羅列出問題點及成因。

圖3 MMP診斷工具

2.利用 TISA 方法論來診斷出的客戶公司現狀(如圖4)。針對整體業務流程和系統運營水平進行診斷,提出問題點及改善點。這個主要是三星的顧問給客戶的一些建議,詳細到每個部門、每個工作人要做的內容,以及業務流程上應該如何解決。

圖4 TISA診斷工具

根據診斷結果,三星的顧問會提出解決方案。由于每個公司做一個系統投入的時間和預算是有限的,不可能一次性解決所有問題,所以三星提出的解決方案會從客戶目前的實際狀況考慮,一步一步按照輕重緩急的情況給客戶制定出改善規劃藍圖。客戶可以看到在每個階段里詳細需要做什么,經過幾個階段后能夠達到什么效果。當然,最終還是需要客戶來選擇要不要這樣做。

三、三星SDS的 MESPlus

1.MESPlus簡介

MESplus能夠滿足FPD、半導體、電子組裝、汽車零部件、制藥及航空等所有制造行業,可對Lot進行追蹤,可使在工/庫存管理工序管理達到最優化狀態,通過信息收集和分析來充分滿足產線的需求事項。MESPlus在韓國的市場占有率第一,從2001年推出MESplus V1.0 以來,至2012年已經推出了第六個版本MESplus V6.0。提供與ERP/FA/Legacy等系統進行靈活接口的EAI系統,可實現多工廠系統的整合,支持多國語言。

2.MESPlus的特點

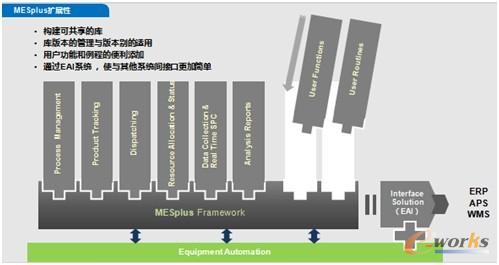

(1)擴展性

在三星與客戶的交流中,客戶通常會抱怨自己的某個系統維護費用高,增加功能開發周期長,不易于階段性的系統構筑,安插客戶定制模塊功能困難等問題。MESPlus構建了可共享的庫,在客戶需要定制功能模塊時,只需要將這個模塊做單獨開發然后放入庫中,這個實施的周期非常短。另外,針對MESPlus與其他系統的對接,三星提供了EAI系統,能夠有效地將系統整合起來實現數據的傳遞(如圖5)。

圖5 MESPlus的擴展性

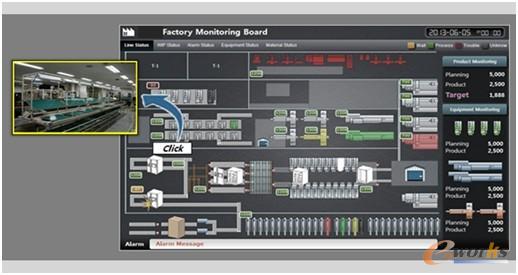

(2)可視性

為了給公司的管理人員提供可視化的生產現狀,三星提供了FMBPlus。FMBPlus是為了有效的可視化企業各種管理信息的專門解決方案,能構建易于監控企業資源(設備,人力)和作業工序,資材現況和物流流程等的系統。構建FMBPlus系統不需要額外的開發人員,任何人都可以輕易,迅速的構建監控系統的解決方案。

FMBPlus能夠通過Image的形式展現工廠的生產線布局,各個管控點實時監控各種核心信息。監控面板上展現的所有設備生產線和工廠的實際布局一致,可以實時看到生產現場發生的問題,例如,某個管控點換色可能是出現了異常,變成紅色說明設備死機了。遇到緊急的問題,系統會發出警報。通過監控系統,管理人員可以直觀的看到發生問題的地點,以及發生問題的大致狀況(如圖6)。

圖6 MESPlus的可視性

(3)移動性

MES的生產管理,品質管理,設備管理,指標管理等,能通過移動終端,例如手機、平板電腦等實現(如圖7)。

圖7 MESPlus的移動性

四、MESPlus的導入效果

這組數據是某個工廠導入了MESPlus后的效果,對于公司高層的決策是很有幫助的。

產品的生產周期縮短了45%,產線庫存下降了24%,實時處理能力提高50%,產品缺陷率減少18%,設備誤用事故率降低30%,整個工廠實現了可視化,移動終端的運用使信息錄入時間縮短了75%。

五、三星SDS介紹

2013年,三星SDS的員工已達到15000人,2012年的銷售收入達55億美元,擁有12個分支機構覆蓋了12個國家。三星數據系統(北京)有限公司成立于1999年,員工已達到1500人。公司總部設在北京,在上海、廣州、深圳等地設立分支機構。

本文根據三星SDS資深制造業行業專家金原杓在2013華東制造業MES應用論壇的發言整理而成,已經本人確認!

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:Samsung SDS助力打造制造競爭力

本文網址:http://m.hanmeixuan.com/html/solutions/14019310537.html