目前,裝配制造企業尤其是飛機裝配企業生產過程中最大的難題就是技術狀態的清理,飛機裝配過程是典型的復雜系統實現過程,隨著飛機并行研制過程的不斷深入,以及新技術新工藝的發展,技術狀態清理工作量必將越來越大,飛機裝配過程技術狀態管理就顯得尤為重要。

對于飛機技術狀態管理的研究大多聚焦于飛機設計時的產品結構配置、變型設計、設計版本管理,以及裝配前的工藝規劃、虛擬裝配、工藝版本管理等,裝配過程中的實時信息采集與管理問題研究較少。飛機裝配技術狀態的管理主要依賴于生產過程中手工記錄的信息,突出的3個問題是:(1)管理人員無法在第一時間獲取裝配過程中發生的設備故障信息以及由人員變更引起的質量問題,難以迅速處理問題和及時調度車間資源;(2)物料與裝配任務缺乏有效的匹配標識,工人只能憑借主觀判斷來完成裝配過程,容易造成錯裝;(3)裝配過程組織混亂,存在多工位人員的“并行操作”,缺乏行之有效的裝配流程和規范。因此針對飛機制造過程中的多樣性與復雜性,建立一種飛機裝配技術狀態數據網絡模型,利用射頻識別技術來配置數據模型,并通過數據信息來分析裝配過程,服務生產管理,以此來實現飛機裝配過程技術狀態管理。

1 飛機裝配技術狀態管理

1.1 飛機裝配技術狀態元素網絡模型

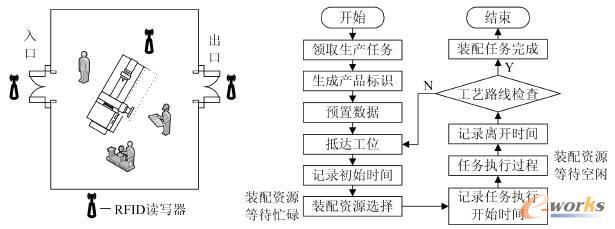

飛機裝配過程由若干裝配段位(如前、中、后機身裝配段位)組成,每個段位又可以細分為若干裝配工位。通常情況下每個裝配工位的具體執行內容由裝配大綱(AO)制定,AO中的裝配工序細化裝配內容,裝配工序結束后需要進行重要工序的檢驗。飛機裝配技術狀態的主要元素可歸納為:裝配段位、裝配工位、AO、裝配工序、檢驗。建立飛機裝配技術狀態主要元素之間的模型關系網絡,如圖1所示,將裝配段位、裝配工位、AO、裝配工序、檢驗定義為模型的5類重要的元素,分別用符號A、S、AO、P、E標識,5類元素可以在XOY平面內組成一個完整的裝配技術狀態模型。一般情況下某型飛機至少有2種或2種以上的型號,F1和F2分別表示飛機的2種改版機型,每種機型都應該有3個以上的裝配段位,不同型號之間會存在重復的裝配段位,如F1和F2共用的裝配段位為A11,A21,A41。同種元素不同類型用數字予以區別,同種類型的不同版本用上標進行區別,例如A1和42分別表示2個不同的裝配段位,而A31和A32表示同一裝配段位的不同版本。裝配過程中還存在著裝配工位的共用現象,如裝配工位Sm1就是由不同裝配段位的機型所共用。這種情況在實際的裝配過程中較為常見,需要考慮在模型模板中,達到真正意義上的飛機裝配技術狀態的管理。

圖1 機型裝配技術狀態元素網絡模型

1.2 飛機裝配技術狀態數據網絡模型

飛機裝配技術狀態的管理是一個動態過程,為了描述這種動態過程需要在XOY平面基礎上增加時間軸來實時記錄飛機裝配技術狀態,如圖2所示。

圖2 飛機裝配技術狀態數據網絡模型

T1時刻,參數化的飛機裝配技術狀態數據模型可以用T1來表示,并在Z=T1平面上進行映射。同樣的,在后續裝配過程中的T2,T3,T4時刻,需對裝配技術狀態模型進行參數化處理,形成的數據模型分別在垂直于時間軸的Z=T2、Z=T3、Z=T4平面上進行映射。通過增加時間軸的方式完成對飛機裝配技術狀態模型數據信息的實時化處理,形成了真正意義上的基于實時信息的飛機裝配技術狀態管理模型網絡。

2 飛機裝配過程技術狀態數學模型

2.1 飛機裝配技術狀態數學模型定義

通過對飛機裝配過程中各個工位的監控,可以獲知任意工位裝配過程中的實時技術狀態,并能以此進一步實現飛機裝配過程技術狀態的監控、對比和回溯。裝配生產的過程中,技術狀態的管理是隨著加工人員、時間以及工位等因素實時變化的。以裝配車間具體工位為監控節點,形成裝配車間的監控網絡,在監控過程中重點關注以下幾個要素:裝配零件、工人、時間、工序內容和工序狀態,它們是裝配工位技術狀態的基本要素。其中裝配零件用D來指代,工人用R來指代,工序內容與工序狀態可由工位信息W來提供,根據以上信息將工位M技術狀態組成定義如下:

式中:D={di|i=1,2,3,…,m;},代表所有裝配零件的集合,di的值為零件號;R={rj|j=1,2,3,…,n;},代表所有工人的集合,rj為工人的工號;W={Wk|k=1,2,3,…,z;},代表車間中所有的工位的集合,wk為各個工位的代碼,例如飛機機翼段的工位,包括前緣襟翼Ⅰ段裝配工位、前緣襟翼Ⅱ段裝配工位、機翼外架總裝工位、機翼精加工工位等;Q ={ql|l=1,2,3;},代表各個零件在各個工位所處的裝配狀態,包括待裝配、裝配中、已裝配;T={tdi[wk,ql,rj]},代表裝配零件的實時狀態,即裝配零件在當前狀態下的工位信息、工序狀態以及操作人員信息,將以上3個信息列為在某一時刻的狀態集,那么每一組相互關聯的(di,rj,wk,ql,t)就構成了一個唯一的裝配零件實時狀態。把di,rj,wk,ql,t定義為裝配系統技術狀態(Technology State of Assembly System)的5個基本屬性:

式中:DT={dtn},代表某工位上裝配零件種類的集合。△T={△tdtn[wkql,wk+xql+y]},表示dtn種類的零件從(工位wk,工序狀態ql)到(工位wk+x,工序狀態ql+y)經歷的額定時間集合。A={A[tdtn]},代表所有零件裝配工藝的矩陣集合,令A'={A'[di]},表示所有零件實時裝配的進度狀態集合,A[d*]與A'[di]同為k行l列的矩陣,行代表工位wk,列表示工序狀態ql,其中α[dtn]k,l=1,表示dtn種類的零件必須經過工位Wk并處于工序狀態ql,α[dtn]k,l=0,代表此種類零件無需經過此工位進行此道工序的操作;α'[di]k,l=1,表示零件di已經過工位wk且處于工序狀態ql,α'[di]k,l=0,表示該零件并未經過此工位。

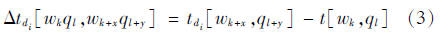

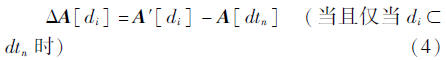

2.2 飛機裝配技術狀態數學模型計算

零件裝配過程工時定義為從涉及零件裝配的工序開始到最后一道工序截止,可得零件完成全部裝配過程工時:

式中△t是零件di從(工位wk,工序狀態ql)到(工位wk+x,工序狀態ql+y)所經過的時間。

零件裝配進度定義為當前裝配量與總裝配量之間的百分比:

當△A[di]=0,表示零件di已經完成了裝配流程,并記f(di)=1;當△A[di]≠0時,表示零件未完成裝配,記f(di)=0,此時零件已完成裝配量的百分比為η:

裝配執行過程中,若α[dtn]k,l=1,α'[dtn]k,l=0,那么該工位工序內容并未正常執行,對應工位集合W={wk|k=1,2,3,…,z;}及工人集合R={rj|j=1,2,3,…,n;}中有異常情況出現。

當rj=1、wk=0時,需要對相應工位設備進行故障檢測,重新安排生產任務,下達調度計劃。當wk=1、rj=0時,表明對應工位的操作人員未按指定工藝要求進行生產,需要調度人員確認生產現場狀況,合理調度安排生產計劃。

3 飛機裝配技術狀態實例分析

3.1 基于RFID飛機裝配技術狀態網絡模型的數據配置

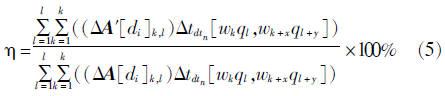

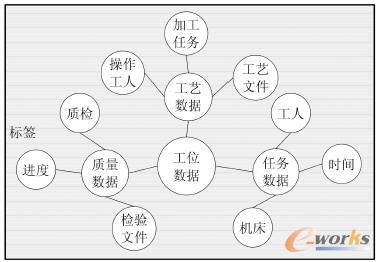

通過RFID技術配置技術狀態數據模型,將所有元素的數據實例化,使得飛機裝配技術狀態數據模板中部分不確定的信息得以確定。飛機裝配執行過程中,裝配對象和裝配資源上附著的RFID標簽內容是隨著操作流程的不同而實時變化的,以某工位裝配對象數據初始化操作為研究對象,具體實施過程如圖3所示,裝配對象智能標簽數據模型如圖4所示。

圖3 基于RFID裝配對象技術狀態管理流程

圖4 裝配對象RFID標簽數據模型

以某工位為研究對象,在工位入口、出口及設備上分別安置RFID讀寫器,通過3個讀寫器來確定飛機裝配制造過程的技術狀態,具體流程步驟如下:

Step1,通過企業生產管理系統(MES)領取車間生產任務,制定可執行的生產計劃。

Step2,根據產品的生產計劃生成產品的唯一標識,包括產品編號、批次和入庫時間,裝配過程中標識信息將始終與產品相關聯,為信息的統計和溯源提供依據。

Step3,在產品執行裝配任務前需要通過RFID讀寫控制器向產品RFID標簽中寫入預置信息,包括工位ID、工人ID、工藝路線ID。

Step4,當產品由指定的工人帶人到指定的工位后,RFID讀寫控制器在產品RFID標簽中記錄裝配執行過程的初始時間。

Step5,RFID控制器將工位標簽信息的狀態由“空閑”改為“忙碌”,標簽內記錄裝配工位的開始時間。

Step6,裝配任務完成后,相應的工位標簽信息狀態由“忙碌”改為“空閑”,標簽內記錄裝配工位的結束時間。

Step7,當裝配產品離開當前工位時,RFID讀寫控制器在產品標簽中記錄離開時間。

Step8,RFID控制器核實產品標簽內的工藝路線,判斷是否存在剩余操作,若仍存在剩余操作則返回相應的工位執行剩余裝配任務,同時記錄新一次的裝配開始時間與結束時間,直至完成為止。

3.2 裝配系統技術狀態實例分析

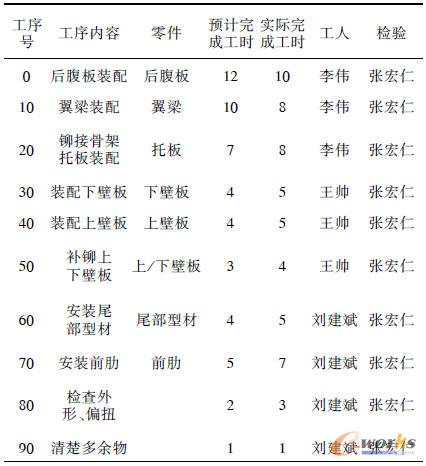

在裝配過程中,RFID讀寫設備將實時信息分類匯總于不同的裝配工位模型樹中,表1提供了分類匯總后的襟副翼裝配工位中工序內容與相應的工時、工人、檢驗信息。

表1 襟副翼裝配工位ASTS數據配置(工位:襟副翼裝配工位)

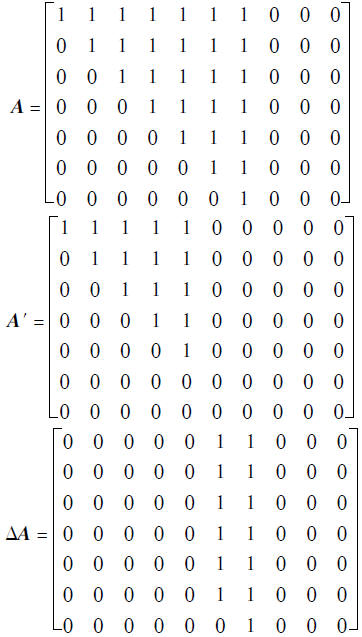

此處di中的i取值為1,2,3,4,5,6,7,分別對應后腹板、翼梁、托板、下壁板、上壁板、尾部型材、前肋。假定裝配工序暫時執行到工序40,那么根據裝配原理可建立如下矩陣關系;

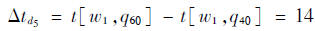

A為零件裝配工藝的矩陣集合,A'為零件實時裝配的進度狀態集合,差別矩陣△A由公式(4)可得。由α'[d5]1.40=0可知裝配工序50尚未執行,由公式(3)可知零件上壁板需要的裝配時間為:

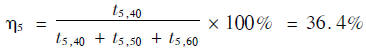

零件上壁板完成的裝配進度由公式(5)可得:

通過RFID系統對裝配工位進行實時信息的采集與分析,以此來實現裝配車間資源的優化調度。若裝配零件到達相應工位接收到“忙碌”反饋時,系統會第一時間在車間環境內搜索可以完成相同裝配任務的工位,分配處于空閑狀態的加工人員,以此來完成資源的快速搜索和再利用。數學模型中可以這樣定義:

可以完成相同的任務的工位集合為:

對應裝配任務有裝配權限的人員集合為:

其中wk={0,1},0代表空閑,1代表忙碌。

根據RFID系統對裝配工位技術狀態實時信息的反饋,若裝配對象在進入裝配工位前采集到工位信息“1”,生產調度人員就需要重新安排生產任務,分配空閑工位給裝配對象,下達裝配命令給適當人員,以此來提高裝配車間的資源利用率。

4 結束語

文中對于飛機裝配過程技術狀態管理方法的研究具有現實可行的意義,可以為長期困擾飛機裝配企業的裝配過程不透明化問題提供解決方案。與傳統意義上的技術狀態管理相比,本文側重于飛機裝配過程中的實時信息處理,通過實時信息的配置建立飛機裝配過程技術狀態網絡模型.形成了特有的飛機裝配過程研制資料。文中雖然提出了利用RFID技術來實現裝配過程數據采集,但對于RFID中間件技術還需要進行深入的學習和探索。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文網址:http://m.hanmeixuan.com/html/solutions/14019313512.html