1 背景與現狀

在MES中,數據采集和過程控制貫徹始終。數據是所有過程的根本,采集生產運行數據、集成原料和產品的存儲數據、集成設備狀態信息,并將這些信息進行合并、匯總、規范、比較、分析等綜合處理。一方面為生產計劃與排產提供依據;另一方面也為企業資源計劃(ERP)提供及時、可靠、準確的生產經營決策參考信息。控制是所有管理的關鍵,控制的自動化、主動性、可調控和敏捷度是制造執行管理對控制的要求,也是MES中控制模塊面臨的挑戰。

本文以上汽集團采埃孚轉向系統有限公司的E2管柱生產線(下稱目標生產線)為例,詳細介紹現場網絡、上位網絡的軟硬件設計與部署。目標生產線是一條汽車零部件加工裝配線,其設計難點如下。

a.物料繁多。物料的信息管理和跟蹤存在統計盲區,部分物料的浪費或報廢時有發生。

b.產品類型多樣。部分生產線產品沒有條碼跟蹤,導致不能獲取產品數據。

c.產量高且流程復雜。生產線有包括測試工位在內20余道工序,現場流程控制的不完善,增加不合格產品的產生幾率和流入下道工序的可能。

設計引入了生產線服務器,應用了MES集成化實時數據采集方案和智能化主動控制方案,整體方案在離散制造生產線的MES中具有典型性和參考價值。

2 基于Line Server的整體設計方案

(1)Line Server及其應用

對于多工位生產線數據通訊和處理要求及多工位控制信號管理等復雜問題,傳統的方法依賴于工業控制計算機(IPC),即在每個工位部署1臺IPC以供數據采集處理和控制信號交互。隨著產品復雜度增加、生產線設備數量增加、控制工藝復雜,為了提高效率,考慮多工位生產線的條件限制及控制要求,引入Line Server。不僅取代了工位龐大的IPC現場部署,而且能夠有比IPC更出色的性能,能夠高速執行多線程的計算處理,適合復雜工位的現場MES實施。

Line Server具有強大的數據存儲空間。足夠強大的運行容量,同時處理數十個工位的數據與信號,可以完成或協助完成所有MES中涉及的處理管理功能。靈活性強,便于生產的維護與功能升級。相對獨立與穩定的網絡終端,物理上連接執行層和管理層,功能上是網絡協同制造的助推器。部署Line Server,一方面減輕了企業服務器數據庫的通訊壓力:另一方面有利于現場控制包括數據采集處理的效率,同時保證在車間和企業網絡發生故障時能夠進行受控有序的生產活動。相比傳統的IPC控制系統,在滿足生產執行、管理要求的基礎上提高控制效率,簡化軟/硬件的部署與維護。

(2)整體設計方案

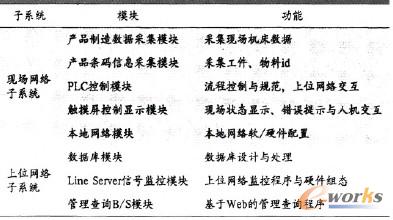

系統從部署角度分為現場網絡子系統、上位網絡子系統。現場網絡子系統包含產品制造數據采集模塊、產品條碼信息采集模塊、PLC控制模塊、觸摸屏控制顯示模塊、本地網絡模塊等:上位網絡子系統包含數據庫模塊、本地一遠程網絡信號交互模塊、管理查詢B/S模塊等。見表1。

表1 目標生產線MES設計模塊與功能

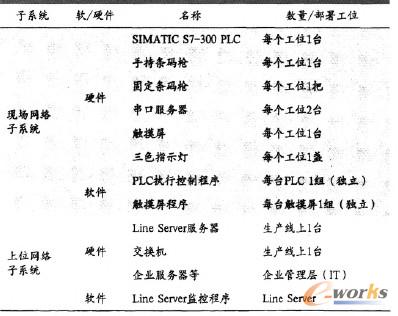

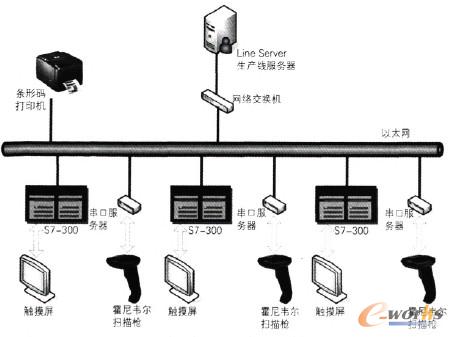

目標生產線軟、硬件清單見表2。圖1為目標生產線MES現場示意圖。通過這些部件的協同作用,從系統上達到目標功能,并保持一定的靈活性。

表2 目標生產線軟件、硬件清單

圖1 目標生產線MES現場示意圖

3 數據采集功能模塊設計

(1)PLC數據采集實現

機床上帶有多個位置傳感器以感知工件的安置情況和電機的走位進程。其狀態值由PLC讀取,并據此完成基本電機的停行速率。通過PLC進行獲取或賦予生產數據和流程控制信號。目標生產線使用的機床數控PLC是西門子公司生產的SIMATIC S7系列。SIMATIC S7-300自帶的網絡通訊接口方便了PLC的數據讀取;SIMATIC S7-200其PLC的CPU模塊沒有網絡接口,因此需要外接網絡模塊CP 243-1進行通訊。

以西門子SIMATIC S7-200為控制器的控制系統,硬件上完成CP 243-1網絡模塊安裝,見圖2。用西門子編程專用PC/PPI電纜將S7-200與電腦連接起來,通過STEP 7 Micro/Win32進行網絡模塊的配置與編程。打開PLC程序后使用以太網模塊組態向導添加以太網模塊步驟如下。

圖2 西門子CP 243-1以太網模塊硬件接線

a.設置模塊的位置,一般以S7-200為第0號模塊,向右側依次排序即可得到以太網模塊的位骶置,也能通過自動讀取模塊的功能來確定模塊豁位置。

b.設置模塊IP地址(IP Address),子網掩黔碼(Subnet Mark)默認為255.255.255.0。

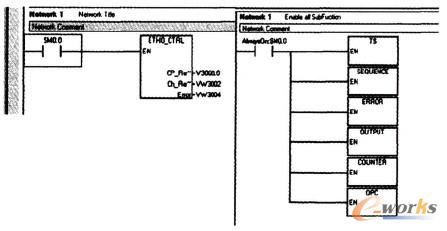

C.將PLC聯網模式選擇為服務器連接(Server Connection),并在客戶端地址中填入Line Server的IP地址,本地傳輸服務訪問點(TSAP)由硬件結構決定,遠程TSAP使用默認設置10.11。在完成以太網模塊設置后,需要在程序中添加針對以太網模塊的OPC執行模塊,并在主程序中調用該模塊,見圖3。完成配置后編譯程序并通過數據線更新PLC中的程序。

圖3 以太網模塊初始化語句

在Line Server端,通過網線與CP 243-1連接或直接通過網線與Line Server連接,進而與S7-300通訊。SIMATIC NET通訊組態軟件是用來建立OPC服務器的連接。使用OPC Scout軟件可以測試數據通訊,將各工位的控制位和數據位添加入Scout的Project中,即可查看各工位的PLC數據。

(2)條碼信息采集實現

裝配線上的產品經過每一道工序,因此該產品的主要部件或者第一道流程的部件將被賦予產品ID,本線使用一維條碼進行產品編碼。每次加工前必須對產品的條碼進行采集。考慮物料條碼信息與工件產品條碼信息采集的速度和頻率,使用手持與固定兩款掃描槍。物料條碼的采集通過手持式掃描槍采集,產品/工件的條碼通過固定條碼讀取器采集。物料(箱)放在機床邊的物架上,且一般僅在更換新的物料時才需要進行整箱掃描,故使用手持式條碼槍采集操作。工件的條碼貼在工件指定位置,優化設計后,將小型固定條碼讀取器安裝在機床特定位置,工件就位即可掃描條碼,實現放置→掃描→采集→加工自動完成,大大提高了工件條碼的數據采集效率。

鑒于串口在工業數據傳輸中的兼容性與穩定性,使用條碼讀取器的串口作為傳輸接口。雖然條碼讀取器需要外接電源,但考慮到用于工業現場,機床電源冗余或可拓展使供電不構成問題。此后,通過串口服務器進行串口-網絡信號轉換。

4 主動控制功能模塊設計

PLC的主動控制是基于MES的控制系統中的核心之一。PLC是制造執行系統中與設備機床聯系最緊密的部件。通過PLC程序設計與網絡部署,在Line Server數據庫管理與監控程序的協同下,實現制造加工質量及操作流程的自動化控制,支持完善MES的整體功能。

以PLC為主的MES主動控制模塊充分利用控制器PLC與機床設備之間實時的傳輸能力和PLC較強的控制處理功能,在信號傳輸、數據采集、控制處理等環節,PLC都能夠表現出較上位系統(如IPC)更能滿足MES對控制功能模塊的要求。在可靠性與適應性方面,PLC作為機床的控制器,機床直接受控于,植入PLC程序中的控制模塊不受外界的干擾與限制,控制模塊的可靠性取決于機床整體系統設計的可靠程度,因此對于符合要求的機床系統,其控制模塊也滿足工業要求。從開發設計角度分析,依靠PLC實現主動控制是通過直接給PLC定義控制位和添加程序控制語句,可掌控機床的行止和機床狀態的信息,兼容性強、靈活性高且開發周期短。PLC與機床之間傳輸距離和時間是最短的,因此PLC實現的主動控制功能的實時性是最優的。除此之外,隨著工業用觸摸屏技術及產品的開發,工業用觸摸屏能讀取并顯示控制位狀態,更好完善了現場主動控制的功能。

(1)權限控制

杈限控制涉及人員、條碼、物料等權限和規范的監控,是機床加工循環前的控制。利用PLC控制位的合理設定及程序中對其的讀寫、判斷來完成整套流程的控制。在PLC程序中,定義一個int類型的通用控制位和2個bool類型的標記控制位,通用控制位以不同的數值代表不同的判斷結果,標記控制位則標記通用控制位的變化《約定有變化置位1》。在PLC控制機床的過程中,遇到有流程規范的環節讀取標記控制位,讀到置位信號后,讀取通用控制位的值,根據約定執行機床或禁止機床。類似地,PLC控制信號讀取位,并通過標記控制位通知Line server程序。此方案優點是方便控制內容的擴展。

(2)質量控制

質量控制是MES控制功能的重點。質量控制包括本道質量控制和上道質量控制。質量控制通過對產品加工的實際工藝參數與動態工藝參數閾值比較來控制機床的行止。工藝參數即加工參數,可以通過PLC與機床的交互直接獲取,因此在PLC端做工藝參數的控制是最高效的方案。實現本道質量控制首先需要下載動態工藝參數閾值表,在PLC中設定一定的存儲空間,在PLC的初始化程序中通過下載Line Server數據庫中的動態工藝參數閾值表完成更新。在機床加工完畢后PLC會獲得一系列實際工藝參數,通過與動態工藝參數閾值的比較,判斷產品的質量情況,對于不合格的產品,根據工藝設計來控制機床進行即時的返工或作報廢處理。在加工前進行上道質量驗證控制是為了避免上道的不合格品繼續加工,造成廢品和物料的浪費。在執行上道質量控制時,根據產品條碼向Line Server查詢上道的加工結果,如遇不合格產品將禁止機床動作。通過本道質量控制和上道質量控制雙管齊下,能及時發現產品質量問題,并控制機床作進一步處理。相比傳統的末道或裝箱時的產品抽查或普查,實時的主動控制方案避免了不必要的物料消耗、加工時間:相比較人工的檢驗方法,基于PLC的主動控制方案提高了質量控制的效率和可靠性。

5 結束語

在上汽集團采埃孚轉向系統有限公司的管柱E2生產線上設計實施了實時數據采集和主動控制系統。利用PLC網絡模塊和OPC接口技術,實現PLC與服務器的實時通訊:將控制邏輯植入PLC控制程序內,以實現設備層的主動控制,簡化了管理層的工作;部署生產線服務器,實現數據中心與現場PLC控制器的數據傳輸和信號通訊,完成網絡化協同控制。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/