在計算機輔助工藝設計(CAPP)系統中,零件信息描述的準確性、科學性和全面性將直接影響所設計工藝文件的質量和可靠性,是設計工藝文件的基礎。而工藝決策過程具有經驗性、多樣性和廣泛性,又使工藝設計極為復雜,是設計工藝文件的重點和難點。用編碼對零件信息進行描述已被工程實踐證明是一種非常有效的方法。根據零件編碼信息,按照經驗規則來確定加工方法和步驟能有效解決工藝決策問題。

1 零件編碼

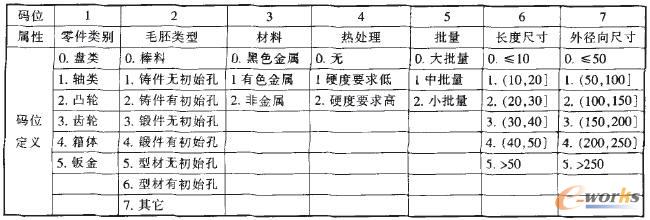

零件的信息包括兩個方面的內容,即零件的幾何信息和工藝信息。零件的幾何信息也就是零件的圖形信息,包括零件的結構形狀、尺寸等;零件的工藝信息則包括零件各表面的加工精度、表面粗糙度、零件材料、毛坯類型、熱處理方式、形狀位置公差等。以回轉體零件為例,回轉體零件按表1所示結構進行編碼。編碼方法總體上采用分段式結構,由20個碼位組成,零件代碼分為5個信息段,第1位到第5位為基本信息段,描述零件的材料、毛坯類型和熱處理等;第6位到8位為輪廓尺寸段:第9位到14位為外部形狀及加工精度段,描述零件外部的階梯、螺紋等特征;第15位到18位為內部形狀及加工精度段,描述零件內部的階梯、螺紋等特征;第19位到20位為補充特征段。

表1 部分碼位表

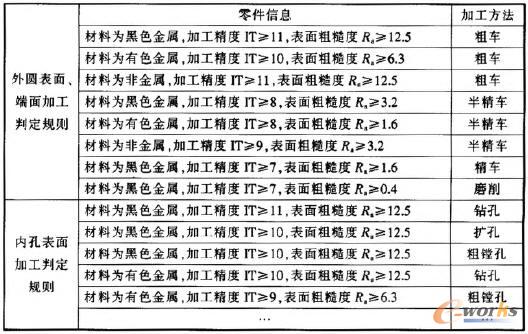

2 規則庫的建立

根據零件的材料、形狀結構以及加工精度等要素確定加工方法和步驟,是一個極其復雜的過程。為了讓系統能根據零件編碼提供的信息自動生成其加工方法和步驟,需要把以往的加工經驗和加工方法的選擇規則建成一個規則庫。規則庫里羅列出各種情況的加工方法選擇規則(見表2)。

表2 部分加工方法規則庫

3 系統實現

3.1 系統設計

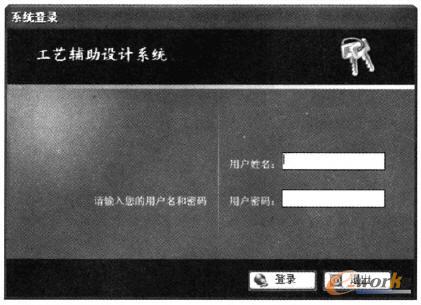

采用微軟Dot Net平臺和SQL Server數據庫,用VC為開發工具構建了一個工藝輔助設計系統(見圖1)。系統提供一個用戶交互界面(見圖2),用戶根據界面提示輸入零件相關信息,再由系統自動生成零件編碼,最后系統根據零件編碼在規則庫中檢索出相應的加工方法和步驟,生成零件加工工藝路線。

圖1 系統界面

圖2 零件信息輸入界面

3.2 應用實例

用戶從系統界面輸入零件相關信息,系統生成零件編碼020114321155451-24413(見表3),再由零件編碼生成加工工藝路線,其過程如下。

表3 典型零件編碼

開始→讀取零件類型編碼為0(回轉體零件)→讀取毛坯類型編碼為2(鑄件有初始孔)→根據毛坯類型確定第一道工序為“備合格鑄件”→下一工序為“熱處理正火”→下一工序為“粗車外圓”→推理后確定孔粗加工方法為“粗鏜孔”→綜合判斷孔、外圓及端面粗加工后能否達要求(不能)→下一工序“半精車外圓”→推理確定孔半精加工方法為“半精鏜孔”→讀取外部功能要素編碼,判斷是否有需加工(第10位編碼,選擇值1,即外部有側向小螺紋孔,需要加工)→調用外部功能要素加工規則得工序為“鉗工:加工側向小螺紋孔”→綜合判斷孔、外圓及端面半精加工后能否達要求(判斷后為不能)→讀取內部功能要素編碼,判斷是否有需加工(第16位編碼,選擇值2,即內部功能要素有鍵槽,需要加工)→調用內部功能要素加工規則得工序為“銑鍵槽”→讀取端面功能要素編碼,判斷是否有需加工(第19位編碼,值為1,即端面特征為直沉頭孔,需要加工)→調用端面功能要素加工規則得工序為“鉗工:加工端面孔”→讀取形位公差編碼、熱處理編碼(第4位熱處理編碼為1,第20位形位公差編碼為3,即硬度要求低,形位公差要求高)→推理確定外圓精加工工序為“磨削”→推理確定內孔精加工方法為“磨削”→綜合判斷孔、外圓及端面精加工后是否都能達要求(內孔達要求,外圓及端面仍未達要求)→工序:“精磨外圓”→工序:“精磨端面”→工序:“檢驗”→生成工藝過程卡(單擊“生成工藝過程卡”按鈕,導出為Word文檔)→人工處理工藝過程卡→打印輸出工藝過程卡。

4 結束語

本文通過對零件信息進行整理、編碼,進而在規則庫的支撐下,自動生成加工工藝流程。但這工藝流程中只有加工方法和加工步驟,沒有每一步加工的尺寸信息,還不能直接作為加工的指導性文件。接下來要考慮如何在加工步驟中加入尺寸信息,自動生成工序卡。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:零件編碼結合規則庫在工藝決策中的應用