蘭光創新總經理 朱鐸先

一、“工業4.0”的國內外戰略剖析

1.德國工業4.0的概念

“工業4.0”概念包含了由集中式控制向分散式增強型控制的基本模式轉變,目標是建立一個高度靈活的個性化和數字化的產品與服務的生產模式。

該戰略將首先從兩個方向展開:

一是“智能工廠”,重點研究智能化生產系統及過程,以及網絡化分布式生產設施的實現;

二是“智能生產”,主要涉及整個企業的生產物流管理、人機互動以及3D技術在工業生產過程中的應用等。

智能工廠是德國實現高度自動化生產之后,提出的新概念,它的理念優勢在于推動工業生產智能化,從而實現科幻般的工業生產模式。智能化自動生產線可監控設備總和效率(Overall Equipment Effectiveness,即OEE),促使其達到最高的質量與效率,并可將停機時間降到最低。

信息物理(融合)系統(Cyber-Physical System,CPS)是工業4.0的主體。“工業4.0”研究報告認為,第四次工業革命的重大技術基礎是CPS。

2.美國GE工業互聯網概念

為提升美國制造在國際上的競爭力,2008年金融危機之后,美國政府提出了“再工業化”國家戰略,大力扶持美國工業發展。

2009年初,美國開始調整經濟發展戰略,同年12月,公布《重振美國制造業框架》,2011年6月和2012年2月,相繼啟動《先進制造業伙伴計劃 》和《先進制造業國家戰略計劃》,實施“再工業化”。

在此情況下,通用電氣(GE)2012年秋季提出了工業互聯網(Industrial Internet)概念,希望通過生產設備與IT相融合,目標是通過高性能設備、低成本傳感器、互聯網、大數據收集及分析技術等的組合,大幅提高現有產業的效率并創造新產業。

3.中國兩化融合的戰略——兩化深度融合的概念

在兩化深度融合專項行動計劃中指出,總體行動目標為:面向國民經濟重點領域智能制造需求,創新智能制造裝備產品,提高重大成套設備及生產線系統集成水平。加快工業機器人、增材制造等先進制造技術在生產過程中應用。培育數字化車間、智能工廠,推廣智能制造生產模式。主要可分為:

1)推動智能制造生產模式的集成應用

逐步推廣重點行業數字化車間,開展智能工廠試點建設,探索全業務鏈綜合集成的路徑和方法。選擇有條件的產業集聚區,開展智能制造示范試驗區建設。

2)推動物聯網在工業領域的集成創新和應用。

實施物聯網發展專項,在重點行業組織開展試點示范,以傳感器和傳感器網絡、RFID、工業大數據的應用為切入點,重點支持生產過程控制、生產環境檢測、制造供應鏈跟蹤、遠程診斷管理等物聯網應用,促進經濟效益提升、安全生產和節能減排。

由此可見,中美德三國工業信息化的共同聚焦點,在于智能工廠。

二、蘭光創新打造中國特色的智能工廠

1.關于蘭光創新

北京蘭光創新科技有限公司是致力于為高端離散制造企業提供智能工廠解決方案的專業技術公司,是國內第一家為用戶提供真正意義上DNC/MDC/APS/MES等智能工廠全線產品鏈的專業公司,并在國內有眾多客戶。

蘭光是世界兩大著名品牌——丹麥CIMCO公司和德國FAUSER 公司的全球戰略合作伙伴和中國獨家總代理。

2.蘭光智能工廠

以國家兩化融合為宗旨,以兩化深度融合為突破口,參考德國工業4.0中的智能工廠模式及美國GE工業互聯網等先進理念,結合企業實際情況,建設具有中國特色的智能工廠。構建國內領先的“設備自動化+管理信息化”的智能型工廠。

蘭光創新認為,智能工廠包含了六個方面:計劃排產智能、生產協同智能、設備互聯智能、資源管控智能、質量控制智能、決策支持智能。

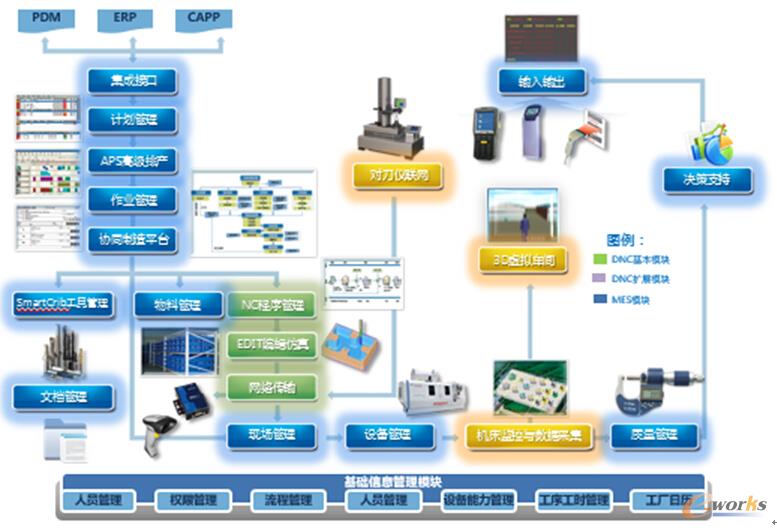

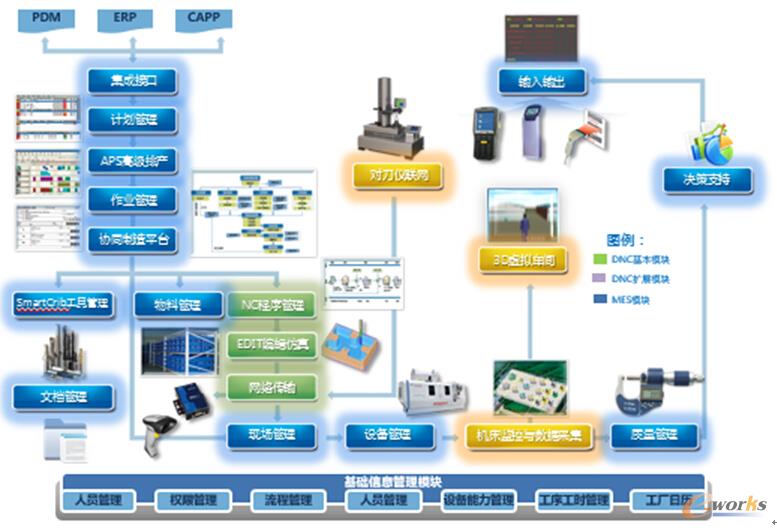

蘭光智能工廠模塊組成,分為四個層次,19個模塊,如圖1。

圖1 蘭光智能工廠組成

智能工廠的應用場景如圖2。

圖2 智能工廠應用場景

蘭光智能工廠涉及到智能互聯互通、智能計劃排產、智能生產協同、智能資源管理、智能決策支持五大關鍵技術。

1)智能的設備互聯互通

智能設備互聯互通體現在以下幾個方面:

*設備網絡化分布式通訊:所有的頂層設備進行聯網、集中控制,形成設備網絡化分布式通訊。

*加工程序集中式管理:可以直接瀏覽NC、TXT、DOC、BMP、PDF、 Autocad、Solidworks、CATIA、PRO/E、UG等多種數據文件,對CATIA 、PRO/E、UG等三維圖形文件能直接進行縮放、旋轉、平移、剖切。程序作為數控車間最重要的技術文件,是數字化車間里面重要的一環,支持權限管理、流程管理、版本管理、信息管理等。

*程序虛擬化制造:在系統模擬制造過程,5軸刀位軌跡和3軸實體的動態模擬功能,將程序錯誤最大程度地避免在虛擬制造環境。

*智能化的數據采集:通過實時、準確、客觀、自動的數據采集,對不同設備進行監管。

*生產工藝參數的實時監測、動態預警:通過工業互聯網的形式對熔煉、壓鑄、熱處理、涂裝、X光機、圖像識別系統等數字化設備進行采集與管理,包括采集設備基本狀態、各類工藝過程數據進行實時監測、動態預警、過程記錄分析等功能。

2)智能的計劃排產

支持多種高級自動排產算法,具有按交貨期、精益生產、生產周期、最優庫存、同一裝夾優先、已投產訂單優先等多種排產方式,可最大程度地滿足各類復雜的排產要求。圖形化的界面使排產形象直觀,通過手工拖拽就可調整計劃,易于掌握和使用。

3)智能化的生產協同

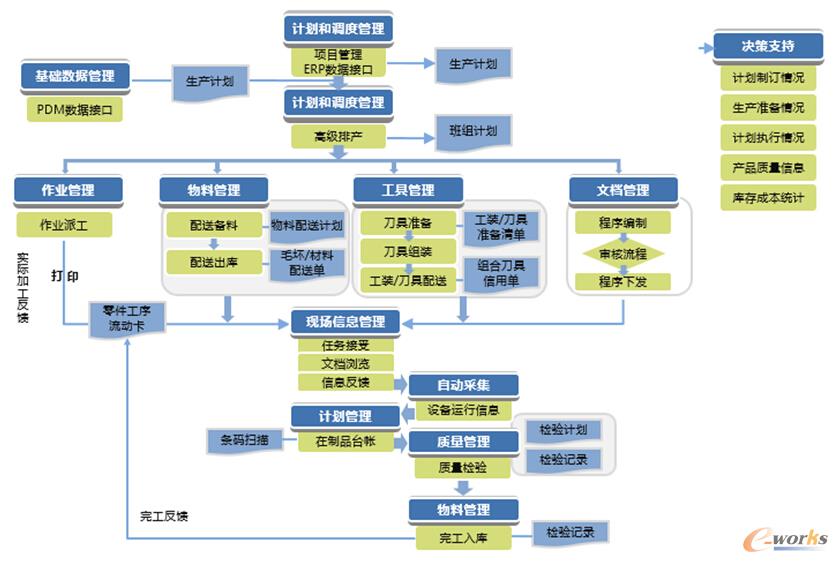

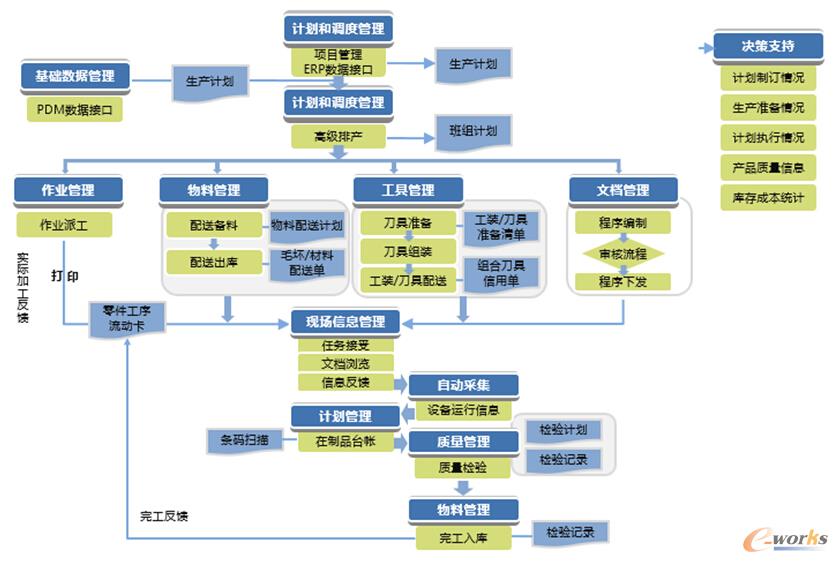

智能化的生產協同,如圖3。

圖3 智能化的生產協同

4)智能化的生產資源管理

包含:生產資源(物料、刀具、量具、夾具)出入庫、查詢、盤點、報損、并行準備、切削專家庫、統計分析等功能,實現庫存的精益化管理。

5)智能化的決策支持

提供各種直觀的統計、分析報表,為相關人員決策提供幫助,包括計劃制訂情況、計劃執行情況、質量情況、庫存情況等。同時,可實現用戶在手機、IPAD等移動設備上對現場生產情況、設備運行情況、質量情況的數據瀏覽、異常處理。

三、典型案例分享

案例1:河南平原光電有限公司

平原光電隸屬于中國兵器工業集團,其制造加工方式為小批量、多品種,是典型的離散型加工。

工廠前期實施了PDM、CAPP 、

ERP、CAD系統。但數控程序、數控設備、以及生產現場的管理基本采用手工方式。數控程序的傳輸及管理、車間的作業計劃排程、實時進度跟蹤反饋、現場物料消耗、質量問題追蹤、數據采集、統計等幾乎采用手工方式。

此項目實施內容涵蓋了5個分廠的計調組、技術組、生產工段、生產保障組、檢驗組、管理組等車間所有班組的業務往來,從計劃下達到車間加工以及成品完成的整個業務過程。涵蓋了生產制造過程幾乎所有的方方面面。通過實際運行規范了各項

生產管理,明顯提高了企業的生產效率。

該系統不僅得到客戶的高度平價,還順利地通過國防科工局的部級驗收,獲得了與會專家的一致好評。

案例2:海爾模具有限公司

海爾模具的生產模式為單件生產。

MES上線前,其生產方式為串行作業,完全靠操作工串行準備,操作工技能要求高,工作繁雜,易出錯,工作效率低,生產節拍慢。同時無系統管控,非可視化管理,由于溝通不及時,經常導致生產加工不必要的待機。

MES上線后,實現了程序自動修改、刀具參數自動傳輸、準備工作現場反饋同步展示。同時,通過協同平臺進行可視化管理,通過紅綠燈看板直觀顯示各項任務的完成情況,包括程序、刀具、電極準備的階段信息,如程序編制完成,程序格式轉換完成,刀具配送完成,電極完工、配送等信息,提高現場管理效率,并集成短信平臺對任務進行催辦。

案例3:中信戴卡股份有限公司

中信戴卡是全球最大的鋁合金車輪制造企業,是中國唯一進入全球汽車零部件配套供應商100強的中國企業。

2013年11月,中信戴卡實施完成了LPS系統,涵蓋了熔煉、鑄造、機加、表面處理等工藝環節,實現了:

*實時了解設備運行狀態、生產型號、數量、在制品、質量狀態等。

*對生產的整體了解由0.5小時縮減至 1分鐘。

*對生產數據的分析由1小時縮減至5分鐘。

*生產進度信息實時、準確地反饋給SAP系統。

*相比以前的人工統計,現在的數據更及時、準確。

本文根據蘭光創新總經理朱鐸先在2015第十屆中國制造業MES應用年會上的發言整理而成,未經本人確認。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:剖析工業4.0 打造中國特色的智能工廠

本文網址:http://m.hanmeixuan.com/html/support/11121518229.html