0 引言

隨著中國(guó)汽車市場(chǎng)增長(zhǎng)放緩,國(guó)內(nèi)汽車企業(yè)受到國(guó)際汽車巨頭的強(qiáng)烈擠壓,處于應(yīng)接不暇的境地。國(guó)際汽車巨頭明顯具有規(guī)模效應(yīng)和產(chǎn)品知識(shí)產(chǎn)權(quán)優(yōu)勢(shì)。

某汽車集團(tuán)在多年前已認(rèn)識(shí)到規(guī)模效應(yīng)和知識(shí)產(chǎn)權(quán)重要性。規(guī)模效應(yīng)上采取內(nèi)外合資、合作,產(chǎn)品知識(shí)產(chǎn)權(quán)上采取整合世界優(yōu)質(zhì)資源,建立了自主品牌產(chǎn)品研發(fā)體系,建成了多地聯(lián)動(dòng)的汽車研發(fā)中心。本文論述其中一個(gè)研發(fā)中心在構(gòu)建設(shè)計(jì)、信息、管理三位一體研發(fā)數(shù)據(jù)系統(tǒng)方面所做的研究。

1 基于設(shè)計(jì)、信息、管理三位一體研

發(fā)數(shù)據(jù)系統(tǒng)構(gòu)建的背景

1.1 研發(fā)中心初始狀況

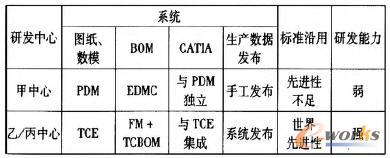

以前,該研發(fā)中心與另外兩個(gè)研發(fā)中心采用不同的數(shù)據(jù)系統(tǒng)、管理模式、工作流程,相對(duì)獨(dú)立運(yùn)作,在研發(fā)中心相互之間、與生產(chǎn)基地之間的互動(dòng)和支持服務(wù)存在諸多不便。例如,該中心以產(chǎn)品數(shù)據(jù)管理(PDM)管理圖紙、數(shù)模、部件物料清單(BOM)和零件信息,以工程數(shù)據(jù)管理中心(EDMC)管理整車配置和整車BOM,計(jì)算機(jī)輔助設(shè)計(jì)三維應(yīng)用軟件(CATIA)與PDM獨(dú)立,EDMC不能直接向生產(chǎn)系統(tǒng)發(fā)布數(shù)據(jù),且參考標(biāo)準(zhǔn)先進(jìn)性不夠;另一中心以企業(yè)數(shù)據(jù)中心(TCE)管理圖紙、數(shù)模,CATIA與TCE集成,以特征管理(FM)管理整車配置,物料清單數(shù)據(jù)中心(TCBOM)管理整車BOM,配置信息通過(guò)系統(tǒng)直接下放到TCBOM,配置和整車BOM通過(guò)全球BOM系統(tǒng)(GBOM)向生產(chǎn)系統(tǒng)直接發(fā)布數(shù)據(jù),參考標(biāo)準(zhǔn)具有世界先進(jìn)水平。具體3個(gè)研發(fā)中心差異見表1。

表1 研發(fā)中心差異表

1.2 研發(fā)中心面臨的問(wèn)題

(1)三地研發(fā)中心的研發(fā)數(shù)據(jù)系統(tǒng)各自獨(dú)立,其執(zhí)行的標(biāo)準(zhǔn)、數(shù)據(jù)格式及管理方式均有差異,小便于數(shù)據(jù)共享,更不便于協(xié)同開發(fā)。

(2)甲中心的研發(fā)能力較另外兩地中心弱,尚不能獨(dú)立完全承擔(dān)整車開發(fā)項(xiàng)目,須向另外兩地學(xué)習(xí),快速提升能力。

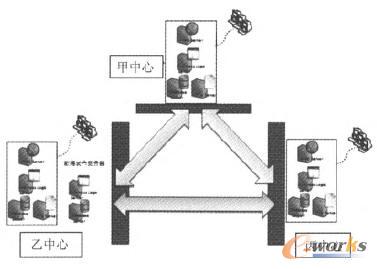

針對(duì)甲中心面臨的問(wèn)題,將3個(gè)研發(fā)中心連成網(wǎng)。初期構(gòu)建了TCE系統(tǒng)架構(gòu)(如圖1),三地?cái)?shù)據(jù)服務(wù)器獨(dú)立。利用多地址的機(jī)制,發(fā)布自己的設(shè)計(jì)數(shù)據(jù),系統(tǒng)每天定時(shí)同步,將發(fā)布數(shù)據(jù)在另兩個(gè)服務(wù)器上建立副本。各站點(diǎn)研發(fā)人員均可在最短時(shí)間內(nèi)了解對(duì)方設(shè)計(jì)零部件的最新狀態(tài),可查看和引用對(duì)方發(fā)布的數(shù)據(jù)進(jìn)行設(shè)計(jì)。數(shù)據(jù)所有權(quán)只留在一個(gè)站點(diǎn),即數(shù)據(jù)只有一個(gè)主站點(diǎn),該站點(diǎn)有更改權(quán)限,其它副本對(duì)象只有瀏覽權(quán)限。

圖1 TCE系統(tǒng)架構(gòu)

1.3 產(chǎn)生新問(wèn)題

三地研發(fā)中心可以數(shù)據(jù)共享,也可以共同開發(fā),但甲中心工程師整體能力較弱,設(shè)計(jì)的審核和批準(zhǔn)均由乙中心負(fù)責(zé),由于研發(fā)數(shù)據(jù)量特別大(小則上百兆、大則數(shù)百兆),兩中心間的專線寬帶無(wú)法滿足研發(fā)數(shù)據(jù)實(shí)時(shí)傳輸,難以確保工程設(shè)計(jì)的連續(xù)性。

2 基于設(shè)計(jì)、信息、管理三位一體研

發(fā)數(shù)據(jù)系統(tǒng)構(gòu)建的內(nèi)容

2.1 搭建一體化研發(fā)運(yùn)行平臺(tái)

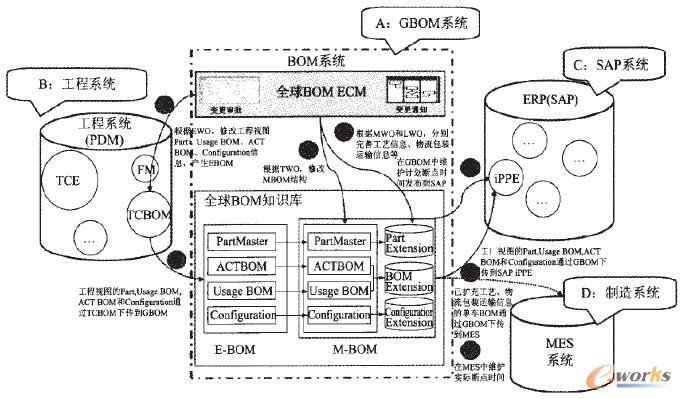

搭建研發(fā)運(yùn)行平臺(tái)策略:整合3個(gè)研發(fā)中心數(shù)據(jù)系統(tǒng),統(tǒng)一采用乙中心數(shù)據(jù)系統(tǒng)標(biāo)準(zhǔn)(見圖2),升級(jí)其數(shù)據(jù)系統(tǒng),BOM系統(tǒng)增加零部件功能、安裝信息描述,便于查詢和指導(dǎo)生產(chǎn),改進(jìn)系統(tǒng)適應(yīng)多地操作和多地生產(chǎn),升級(jí)后的數(shù)據(jù)系統(tǒng)輻射到多地,組成一個(gè)整體網(wǎng)絡(luò)。

2.1.1 整合研發(fā)數(shù)據(jù)系統(tǒng)

圖2的A部分是GBOM系統(tǒng),控制工程更改流程,接受工程數(shù)據(jù),制造、物流在此維護(hù)相關(guān)制造和物流數(shù)據(jù),將此作為主數(shù)據(jù)傳輸給企業(yè)資源計(jì)劃(ERP)和制造系統(tǒng)。

圖2的B部分是工程系統(tǒng),接受GBOM的工程更改指令(批準(zhǔn)),維護(hù)工程相關(guān)數(shù)據(jù)并發(fā)布到GBOM。

圖2的C部分是ERP或SAP(Systems Application,Products in DATA processing,以公司名命名的ERP),接受GBOM的主數(shù)據(jù),采購(gòu)維護(hù)供應(yīng)商數(shù)據(jù),財(cái)務(wù)進(jìn)行成本核算,物流完成要貨訂單。

圖2的D部分是制造系統(tǒng),接受經(jīng)GBOM下放的數(shù)據(jù)直接支持生產(chǎn)。

圖2 系統(tǒng)框架

工程系統(tǒng)(TCE除外)、GBOM和SAP數(shù)據(jù)服務(wù)器統(tǒng)一建立在乙中心,GBOM和SAP的客戶,只要安裝客戶端軟件,就能通過(guò)本地局域網(wǎng)、互聯(lián)網(wǎng)與服務(wù)器鏈接;FM、TCBOM用戶通過(guò)本地局域網(wǎng)、互聯(lián)網(wǎng)直接訪問(wèn)服務(wù)器;制造系統(tǒng)服務(wù)器直接建立在各生產(chǎn)基地;TCE因數(shù)據(jù)量大,按圖1系統(tǒng)構(gòu)架建立,三地建立各自的服務(wù)器,某地為主服務(wù)器,服務(wù)器間利用每天非工作時(shí)間進(jìn)行數(shù)據(jù)備份傳輸,供異地共享,用戶安裝客戶端軟件僅能訪問(wèn)本地服務(wù)器。

(1)系統(tǒng)運(yùn)用準(zhǔn)備。系統(tǒng)邊建立,邊進(jìn)行培訓(xùn),項(xiàng)目初期,向用戶介紹系統(tǒng)結(jié)構(gòu),了解整個(gè)系統(tǒng)概況;項(xiàng)目中期,先建立測(cè)試環(huán)境(非生產(chǎn)環(huán)境),通過(guò)項(xiàng)目培訓(xùn)、同事培訓(xùn)及用戶互教互幫,使每位用戶掌握系統(tǒng)標(biāo)準(zhǔn)和系統(tǒng)操作;項(xiàng)目后期,正式系統(tǒng)建立,再次培訓(xùn)用戶,讓每位用戶真正熟練掌握。

(2)系統(tǒng)驗(yàn)證。3個(gè)中心中,其乙/丙中心系統(tǒng)已成熟,僅須驗(yàn)證甲中心系統(tǒng)。但甲中心原數(shù)據(jù)無(wú)法滿足新系統(tǒng),必須進(jìn)行整合。

●研發(fā)數(shù)據(jù)標(biāo)準(zhǔn)統(tǒng)一。3個(gè)中心原配置標(biāo)準(zhǔn)不同,整車物料號(hào)也不同;現(xiàn)配置標(biāo)準(zhǔn)和整車物料號(hào)統(tǒng)一用乙中心標(biāo)準(zhǔn)。

甲中心先將原零部件進(jìn)系統(tǒng),零部件代號(hào)按現(xiàn)有的維持老代號(hào),新產(chǎn)生的采用統(tǒng)一標(biāo)準(zhǔn)的原則整合。歷史數(shù)據(jù)整合的代號(hào)全部不變,但中英文名稱描述、零件信息、裝配信息、表達(dá)方式等字段統(tǒng)一成新標(biāo)準(zhǔn)。

●研發(fā)數(shù)據(jù)準(zhǔn)備。研發(fā)數(shù)據(jù)包括配置數(shù)據(jù)和BOM數(shù)據(jù)。配置數(shù)據(jù)包括配置和整車物料號(hào)。整合完成原有產(chǎn)品3個(gè)整車平臺(tái)360個(gè)配置代碼、59個(gè)車型配置、961個(gè)整車物料號(hào)。BOM數(shù)據(jù)包括零件信息和整車BOM。

零件信息按零件代號(hào)不變整合,但零件名稱要規(guī)范,執(zhí)行車輛分類和產(chǎn)品結(jié)構(gòu)(VPPS)標(biāo)準(zhǔn),按其相應(yīng)結(jié)構(gòu)名稱命名,整合零件6300多個(gè);整車BOM最關(guān)鍵的是縮略的汽車車輛分類和產(chǎn)品結(jié)構(gòu)(SVPPS)+功能和安裝位置代碼(FFC)+使用條件字符串(UC STRING)。SVPPS+FFC是由大寫英文字母和數(shù)字組成的4位代碼,甲中心是空白,其整合非常艱難,熟練工程師每天只能整合15~20條,共整合5000多條;LC STRING,根據(jù)它可以配置出具體車型,與原數(shù)據(jù)相似,僅配置代碼有變化,但它很重要,一旦有錯(cuò),BOM就不準(zhǔn),生產(chǎn)就不能正常進(jìn)行。最終共整合55個(gè)車型整車BOM和20個(gè)動(dòng)力總成BOM。

●研發(fā)數(shù)據(jù)上線驗(yàn)證。數(shù)據(jù)系統(tǒng)建成后,甲中心將準(zhǔn)備好的某車型整車系列數(shù)據(jù),按數(shù)據(jù)初始發(fā)布流程導(dǎo)入TCBOM,發(fā)布并下放到GBOM,并在GBOM數(shù)據(jù)接口驗(yàn)證數(shù)據(jù)發(fā)布是否成功。有異常的,查找異常原因,修正異常數(shù)據(jù),對(duì)異常數(shù)據(jù)再次下放發(fā)布直至全部發(fā)布成功,進(jìn)行數(shù)據(jù)系統(tǒng)驗(yàn)證。

(3)系統(tǒng)正式運(yùn)行。在項(xiàng)目驗(yàn)證系統(tǒng)的同時(shí),甲中心發(fā)布原先的3個(gè)汽車平臺(tái)所有車型數(shù)據(jù),并將基地生產(chǎn)數(shù)據(jù)全部進(jìn)入系統(tǒng),在GBOM和SAP中制造、物料、采購(gòu)、財(cái)務(wù)部門準(zhǔn)備的數(shù)據(jù)與工程數(shù)據(jù)合并成完整的主數(shù)據(jù),并上線測(cè)試,經(jīng)SAP導(dǎo)出的數(shù)據(jù)與現(xiàn)生產(chǎn)比較,核對(duì)無(wú)誤,各工廠扣料正確,系統(tǒng)可正式上線運(yùn)行。

2.1.2 系統(tǒng)改進(jìn)

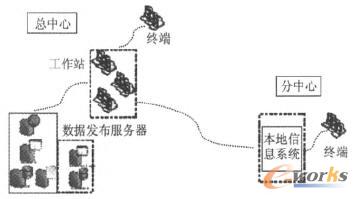

在2.1.1描述中,TCE系統(tǒng)按3個(gè)獨(dú)立研發(fā)中心構(gòu)建,而實(shí)際上,由于資源、條件不同,3個(gè)中心能力不同,有實(shí)質(zhì)上的主從關(guān)系,即總中心與分中心。分中心工程師需到總中心加入本地網(wǎng)工作,造成研發(fā)工程師無(wú)法異地工作。為改變這種狀況,對(duì)系統(tǒng)進(jìn)行改進(jìn),總中心和分中心如圖3所示。服務(wù)器建立在總中心,工作站集中安置在總中心,客戶端通過(guò)工作站連接服務(wù)器,在分中心客戶端通過(guò)信息局域網(wǎng)、互聯(lián)網(wǎng)與總中心工作站、服務(wù)器連接,客戶端與工作站間僅傳輸工作指令,運(yùn)算全由總中心工作站來(lái)完成。

圖3 異地工作系統(tǒng)構(gòu)架

2.2 搭建研發(fā)數(shù)據(jù)管理、項(xiàng)目流程信息化平臺(tái)

隨著研發(fā)數(shù)據(jù)系統(tǒng)的統(tǒng)一,在系統(tǒng)中同步實(shí)施多地研發(fā)中心研發(fā)數(shù)據(jù)的建立、發(fā)布、維護(hù)的全程信息化管理。在GBOM系統(tǒng)中,實(shí)現(xiàn)了研發(fā)與制造過(guò)程產(chǎn)品數(shù)據(jù)傳遞、改進(jìn)反饋的全程信息化管理,植入項(xiàng)目開發(fā)流程及關(guān)鍵節(jié)點(diǎn)信息,使數(shù)據(jù)開發(fā)與項(xiàng)目節(jié)點(diǎn)有機(jī)關(guān)聯(lián)。

研發(fā)數(shù)據(jù)開發(fā)實(shí)現(xiàn)信息化后,讓多地研發(fā)中心實(shí)現(xiàn)了數(shù)據(jù)共享。所有數(shù)據(jù)均存貯在某中心服務(wù)器中,任何一地工程師根據(jù)自己的權(quán)限,通過(guò)GBOM和遠(yuǎn)程TCE系統(tǒng)查閱到相關(guān)數(shù)據(jù),包括數(shù)模、圖紙及設(shè)計(jì)工程師。當(dāng)有疑問(wèn)或需協(xié)助時(shí),可直接溝通,有效提高整體研發(fā)效率。

2.3 構(gòu)建一體化研發(fā)管理模式

2.3.1 流程標(biāo)準(zhǔn)化建設(shè)

構(gòu)建一體化研發(fā)管理的基礎(chǔ)是流程標(biāo)準(zhǔn)化。與統(tǒng)一數(shù)據(jù)標(biāo)準(zhǔn)和整合信息系統(tǒng)同步,逐步統(tǒng)一規(guī)范多地的研發(fā)數(shù)據(jù)發(fā)布、工程更改控制、項(xiàng)目管理等關(guān)鍵業(yè)務(wù)流程,并同步實(shí)現(xiàn)研發(fā)流程信息化,通過(guò)流程的標(biāo)準(zhǔn)化和信息化,為異地矩陣式管理效率提升提供了良好的管理環(huán)境。

2.3.2 研發(fā)數(shù)據(jù)安全管理

數(shù)據(jù)只能在特定的電腦和系統(tǒng),根據(jù)使用人的角色授予相應(yīng)的權(quán)限使用,保證了數(shù)據(jù)安全。數(shù)據(jù)離開任一中心系統(tǒng),不能瀏覽,更談不上修改等,數(shù)據(jù)確實(shí)要向公司外發(fā)布,須按流程申請(qǐng)批準(zhǔn),由各中心指定專人解密后向外發(fā)布。

2.3.3 研發(fā)數(shù)據(jù)管理

GBOM上線后,各中心協(xié)同審核、批準(zhǔn)需要發(fā)布的數(shù)據(jù)和工程更改,所有更改在系統(tǒng)均留下記錄,任何更改均能追溯到具體更改時(shí)間、更改人、審核人、批準(zhǔn)人和更改內(nèi)容,各中心分工合作全程監(jiān)控更改過(guò)程。對(duì)于制造基地的工程更改服務(wù),由中心派駐基地的支持工程師負(fù)責(zé)。其可組織中心、制造基地相關(guān)工程師討論、協(xié)調(diào)疑難更改,使更改由發(fā)起、批準(zhǔn)到實(shí)施更規(guī)范、及時(shí)。

3 基于設(shè)計(jì)、信息、管理三位一體研

發(fā)數(shù)據(jù)系統(tǒng)構(gòu)建的成果及體會(huì)

3.1 三位一體研發(fā)數(shù)據(jù)系統(tǒng)構(gòu)建的成果

(1)設(shè)計(jì)、信息、管理三位一體構(gòu)建,各中心通過(guò)信息網(wǎng)絡(luò),實(shí)現(xiàn)研發(fā)一體化運(yùn)作。使人力資源實(shí)現(xiàn)柔性組合和最優(yōu)使用,自主品牌產(chǎn)品知識(shí)產(chǎn)權(quán)研發(fā)更高效,新產(chǎn)品研發(fā)上市更快速。

(2)支持多基地生產(chǎn),BOM系統(tǒng)整合及數(shù)據(jù)標(biāo)準(zhǔn)一致,不論是哪里的BOM工程師,都能很好完成汽車BOM,并能同時(shí)發(fā)布到指定一個(gè)或多個(gè)生產(chǎn)基地,各基地按接受的BOM組織生產(chǎn),研發(fā)與生產(chǎn)無(wú)縫化。

(3)跨地域靈活辦公,遠(yuǎn)程TCE上線后,設(shè)計(jì)工程師不論人在哪個(gè)中心,完全可以根據(jù)工作的進(jìn)展和要求完成工作任務(wù),不受地域限制,只要是公司網(wǎng)絡(luò)覆蓋的地方,連上網(wǎng)絡(luò)就能工作。提高工程師工作效率12.8%。

3.2 持續(xù)改進(jìn)的體會(huì)

(1)加強(qiáng)研發(fā)下游系統(tǒng)化、信息化建設(shè),使過(guò)程工藝信息化、質(zhì)量問(wèn)題規(guī)范化,提升企業(yè)整體信息化程度。

(2)加強(qiáng)研發(fā)系統(tǒng)與下游系統(tǒng)鏈接,使用BOM數(shù)據(jù)可直接銜接圖紙、數(shù)模、技術(shù)要求、工藝文件、質(zhì)量標(biāo)準(zhǔn),提升整體工作效率。

(3)加強(qiáng)研發(fā)系統(tǒng)內(nèi)部資源集成,利用研發(fā)數(shù)據(jù)管理系統(tǒng)可直接調(diào)閱該零件研發(fā)文件、標(biāo)準(zhǔn)規(guī)范、經(jīng)驗(yàn)教訓(xùn)等保證研發(fā)效率和質(zhì)量的參考資料。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標(biāo)題:基于設(shè)計(jì)、信息、管理三位一體的研發(fā)數(shù)據(jù)系統(tǒng)構(gòu)建

本文網(wǎng)址:http://m.hanmeixuan.com/html/support/1112156554.html