數(shù)控機(jī)床是高度自動化、智能化的機(jī)床,與普通機(jī)床相比,可實(shí)現(xiàn)高精度、高難度、高效率加工。在數(shù)控加工中,從零件圖紙到加工出合格工件,是一個(gè)既復(fù)雜又嚴(yán)密的過程,它包括分析零件圖樣和工藝處理、數(shù)學(xué)處理、程序編制和檢驗(yàn)及修改、首件試切等過程。每個(gè)階段都需要考慮很多因素,無論哪個(gè)環(huán)節(jié)出現(xiàn)問題,都會使加工成本增加,或使加工中斷,甚至加工出不合格工件。下面從5個(gè)方面來闡述提高數(shù)控加工精度和效率的措施。

1 合理加工路線

1.1 加工軌跡的優(yōu)化

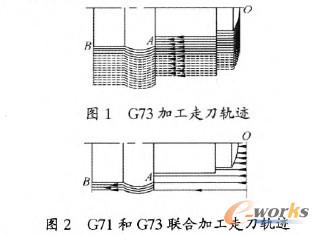

對編程者而言,最短的走刀路線是必須探究的課題。在數(shù)控車床上,對形狀復(fù)雜的各種不同外輪廓的粗加工,可分別采用G71、G73循環(huán)指令進(jìn)行編程,其中:G71指令的走刀軌跡為“矩形”,粗加工時(shí)刀具作平行于坐標(biāo)軸的分層切削,加工效率相對較高;G73循環(huán)指令的走刀軌跡為“型車”分層切削,粗加工時(shí)刀具作平行于工件輪廓的分層切削,加工時(shí)的空行程較多,加工效率相對較低。實(shí)際加工中,對外形尺寸單調(diào)遞增的輪廓,用“矩形”分層切削去除余量快;對外形尺寸變化不大,輪廓形狀不是單調(diào)遞增的表面,可用“型車”分層切削去除余量。對外形尺寸變化比較大,輪廓形狀又不是單調(diào)遞增的表面,如何優(yōu)化加工軌跡,使加工時(shí)間最短比較圖1和圖2中的加工走刀軌跡(工件毛坯為棒料),很明顯結(jié)果是圖2。圖1單獨(dú)采用G73循環(huán)指令進(jìn)行編程,為防干涉,用副偏角較大的外圓菱形刀加工,該刀具剛性差,切削深度相對小,再加上開始幾次循環(huán)中只有右端少部分表面加工到,空刀很多。圖2加工方案是采用G71和G73聯(lián)合編程,O到A余最多,用副偏角較小、剛性好的外圓刀,采用“矩形”分層切削法,路徑短;A到B外形尺寸變化不大,加工余量小,用副偏角較大的外圓菱形刀,采用“型車”分層切削法加工,無空刀。因此在編程時(shí),技術(shù)人員要結(jié)合實(shí)際情況靈活運(yùn)用編程指令,優(yōu)化加工軌跡,真正實(shí)現(xiàn)數(shù)控加工成本最低、效率最高。

1.2 進(jìn)刀方式

在數(shù)控銑削中,要結(jié)合加工零件的工藝性要求去選擇合適的進(jìn)刀方式,保證零件的切削加工精度和加工效率。在銑削平面零件內(nèi)外輪廓時(shí),應(yīng)安排好刀具的切入、切出路線。盡量沿輪廓曲線的延長線切入、切出,以免交接處出現(xiàn)刀痕。同時(shí)在銑削加工中應(yīng)根據(jù)工件情況選擇順銑還是逆銑。當(dāng)工件表面無硬皮,機(jī)床進(jìn)給機(jī)構(gòu)無間歇時(shí),應(yīng)選用順銑,按照順銑安排進(jìn)給路線。因?yàn)椴捎庙樸姡慵鸭庸け砻尜|(zhì)量好,刀齒磨損小。精銑時(shí),尤其是工件材料為鋁鎂合金、鈦合金或耐熱合金時(shí),應(yīng)盡量采川順銑,工件表面有硬皮,機(jī)床的進(jìn)給機(jī)構(gòu)有間隙叫,應(yīng)選用逆銑,按照逆銑安排進(jìn)給路線:因?yàn)槟驺姇r(shí),刀齒是從已加工表而切入,不會崩刀;機(jī)床進(jìn)給機(jī)構(gòu)的問隙不會引起振動和爬行。

挖槽和型腔零件加工中的進(jìn)刀方式應(yīng)根據(jù)精度要求、切削中的平衡性和可靠性、切削效率等選擇下刀方式。對切削部分面積小或?qū)Ρ砻娲植诙纫蟛桓呖刹捎么怪毕碌叮辉谀>咧圃熘校辖鹉>咩姷对诟咚偾邢鲿r(shí)常采用螺旋下刀;對于長條形型腔工件的加工,在無法采用螺旋下刀方式加工時(shí),應(yīng)采用斜線下刀方式。

在鉆孔、鏜孔時(shí)要考慮刀具的引入長度和超出長度。在數(shù)控車床上車削螺紋時(shí),為了盡可能減小伺服驅(qū)動系統(tǒng)升降頻率突變對螺紋車削所產(chǎn)生的不利影響,要有合適大小的窄刀引入量和空刀退出量。

2 刀具的選擇和正確安裝

2.1 刀具的合理選擇

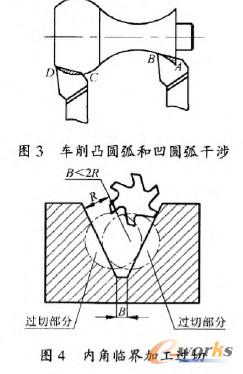

數(shù)控加工臆根據(jù)機(jī)床的加工能力、工件材料的性能、加工順序、切削用量和加T表面形狀來選擇刀具。刀具選擇總的原則足:安裝調(diào)整方便、剛性好、耐用度和精度高。在滿足加上要求的前提下,盡最選擇較短的手柄,以提高刀具剛性。選擇刀具時(shí),要使刀具的尺寸與被加工的表面尺寸相適應(yīng),在加工中不能發(fā)生干涉。圖3所示為車削凸圓弧和凹圓弧時(shí)因刀具副偏角太大而產(chǎn)生干涉。圖4所示足往銑削內(nèi)角過渡時(shí)兩相鄰輪廓間的窄間小于月刀具直徑時(shí)出現(xiàn)的過切,需注意的是,外輪廓過渡時(shí)輪廓位移小于刀具半徑也會產(chǎn)生過切。

數(shù)控車削中切槽刀,般根據(jù)加工槽寬選擇刀具具,刀寬≤槽寬.螺紋刀刀尖角應(yīng)根據(jù)工件螺紋的牙形角來選擇。

在數(shù)控銑床上粗加工輪廓時(shí),用刃幾較多的高速鋼波刃立銑刀,切除余量效果好。精加工采用涂層硬質(zhì)合金贏銑刀,需要注意的是在加工內(nèi)輪廓時(shí)要先用鉆頭打工藝孔。銑削平面時(shí),選擇刀片為硬質(zhì)合金的盤銑刀。對一些立體型面和變斜角輪廓外形進(jìn)行加工,常采用球頭銑刀、環(huán)形銑刀、錐形銑刀和盤形銑刀,自由曲面加工紅保證不過切的情況下,無論是精加工還是粗加工,都應(yīng)優(yōu)先選用頭。

2.2 刀具的正確安裝

刀具的正確安裝,是確保數(shù)控加T的關(guān)鍵。數(shù)控車床上刀具的安裝高度要等高于主軸中心線,否則會改變刀具切削加工剛的切削角度,不僅影響加工時(shí)的表面質(zhì)量還會影響加工尺寸。在數(shù)控加工中,損壞最嚴(yán)重的刀具就足切槽刀,問題主要m在安裝、主軸轉(zhuǎn)速、進(jìn)給量和程序上,切斷或切槽刀安裝時(shí)刀頭部分1支度要比切削深度長2~3mm,主切削刃必須平行于主軸中心線,甭則輕者切出的槽底直徑一側(cè)大、一側(cè)小,重者月刃斷;螺紋川在安裝時(shí)要用對刀板進(jìn)行對刀,保證川具半角要對稱。內(nèi)孔刀在保汪加上長度的前提下,刀桿伸出長度不要太長,否則會因刀桿剛度差而影響內(nèi)側(cè)加工質(zhì)量。

3 切削用量的合理選擇

切削用量的確定是數(shù)控加工工藝的重要內(nèi)容,它的大小足表示機(jī)床主運(yùn)動和進(jìn)給運(yùn)動的重要參數(shù),對加工精度、加工效率、刀具磨損和加工成本均有顯著的影響。

3.1 手工編程加工中切削用量的選擇

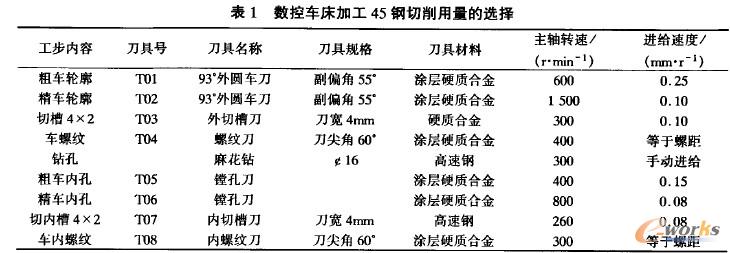

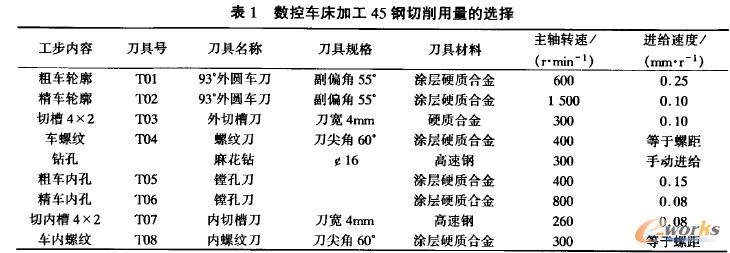

切削用量包括主軸轉(zhuǎn)速(切削速度)、背吃刀量、進(jìn)給量。切削深度由機(jī)床、刀具、工件的剛度確定,在剛度允許的條件下,粗加工取較大的切削深度,以減少走刀次數(shù),提高生產(chǎn)率;精加工取較小的切削深度,以獲得較高的表面質(zhì)量。表1和表2是指導(dǎo)職業(yè)技能鑒定考試中加工45鋼所用的切削用量,學(xué)生在掌握一定技能后,按此用量紅規(guī)定時(shí)間內(nèi)能加出較高質(zhì)量的內(nèi)外綜合件,表中參數(shù)儀供大家參考。表1是在數(shù)控車床上加上的切削用量,外形粗加工切削深度為2mm左右,精加上切削深度為0.5mm左右,內(nèi)孔粗加工切削深度為1mm左右,精加工切削深度為0.25mm左右,用涂層硬質(zhì)合金機(jī)夾刀,精加工余量不宜太小,否則表面無光澤。表2是在數(shù)控銑床上加工的切削用量,精加工預(yù)留量為0.5mm左右。

3.2 自動編程加工中切削用量的選擇

在自動編程加工中,普通數(shù)控加工切削用量參照手工編程,若采用高速數(shù)控加工,由于進(jìn)給速度和加工速度很高,所以進(jìn)給量要小,切削深度要淺。

4 編程技巧

在全面了解機(jī)床性能、加工的每一環(huán)節(jié)以及必要的相關(guān)知識的基礎(chǔ)上,通過不斷的總結(jié),提高編程技巧,可以在很大程度上提高加工效率和加工精度。

4.1 減少數(shù)控系統(tǒng)累積誤差

增量方式編程,是以前一點(diǎn)為基準(zhǔn),連續(xù)執(zhí)行多段程序必然產(chǎn)生累積誤差,所以在程序編制時(shí)盡量使用絕對方式編程,使每個(gè)程序段都以工件原點(diǎn)為基準(zhǔn),這樣就能減少數(shù)控系統(tǒng)的累積誤差。另外在程序中適當(dāng)插入回參考點(diǎn)指令,可以消除數(shù)控系統(tǒng)運(yùn)算的累積誤差,保證加工精度。

4.2 巧妙使用固有程序

巧妙使用數(shù)控機(jī)床的固有程序,如輪廓循環(huán)、切槽循環(huán)、螺紋循環(huán)、鉆孔循環(huán)、鏜孔循環(huán),使程序簡潔不冗長;巧用參數(shù)編程、用戶宏程序編程解決由數(shù)學(xué)表達(dá)式給出的如橢圓、拋物線、正弦曲線等輪廓的加工問題。

4.3 靈活運(yùn)用主程序與子程序

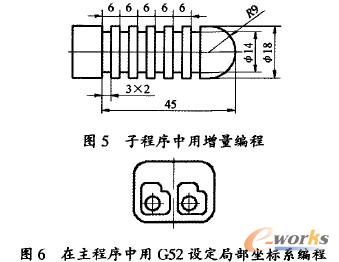

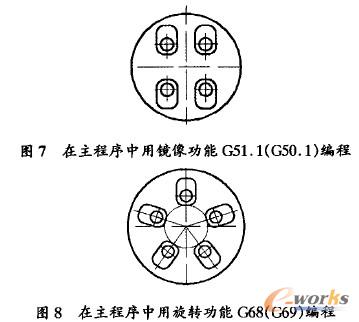

在模具加工中,常采用一模多件加工。如果零件上有幾處相同的形狀,應(yīng)靈活運(yùn)用主程序與子程序的關(guān)系,在主程序中反復(fù)調(diào)用子程序,直到完成加工。在程序編制時(shí)可以在子程序中用增量編程(如圖5所示)或在主程序中用G52設(shè)定局部坐標(biāo)系(如圖6所示)、在主程序中采用鏡像功能G51.1(G50.1)(如圖7所示)、在主程序中采用旋轉(zhuǎn)功能G68(G69)(如圖8所示)等(注意指令是FANUC系統(tǒng)),使程序簡潔不冗長。

4.4 正確使用刀尖圓弧半徑補(bǔ)償功能

數(shù)控車削加工中使用的外圓刀和內(nèi)孔鏜刀屬于尖形車刀,刀尖存在圓弧,精加工錐面或圓弧曲面時(shí)應(yīng)考慮刀尖圓弧半徑對加工精度的影響,車削外輪廓時(shí)應(yīng)選擇G42、G40建立和取消右補(bǔ)償,車削內(nèi)輪廓時(shí)應(yīng)選擇G41、G40建立和取消左補(bǔ)償。若粗加工時(shí)是用G71、G73編程,半徑補(bǔ)償?shù)慕⒑腿∠煞旁诔绦蛑芯庸ぽ喞枋龆巍?/p>

5 尺寸精度快速控制

5.1 數(shù)控車床尺寸精度快速控制

數(shù)控車削中由于刀具磨損、導(dǎo)軌磨損、絲杠螺母間隙等原因,機(jī)床使用一段時(shí)間后會有誤差,再加上測量讀數(shù)讀錯(cuò),對刀時(shí)工件表面粗糙等都會影響零件尺寸精度,所以測量時(shí)可先用游標(biāo)卡尺測量讀大數(shù),再用千分尺測量讀小數(shù),這樣就不容易讀錯(cuò)。對于機(jī)床的誤差,可應(yīng)用磨耗進(jìn)行修調(diào),具體操作是在對好刀、自動加工工件之前,在對應(yīng)刀具的磨耗中預(yù)留精加工余量(一般外圓機(jī)夾刀可留1mm左右),按程序完成相應(yīng)表面的粗精加工后,用千分尺測量修改磨耗(若實(shí)測尺寸剛好等于預(yù)留尺寸加工件尺寸,則將磨耗中的預(yù)留量由原來的1mm改為0mm,若實(shí)測尺寸比預(yù)留尺寸加工件尺寸大了0.05mm,則將磨耗中的預(yù)留量由原來的1mm改為-0.05mm),注意FANUC系統(tǒng)和SIEMENS系統(tǒng)輸入時(shí)的區(qū)別,在修改磨耗時(shí)考慮中間公差,再次執(zhí)行精加工程序進(jìn)行精加工后測量,一般都能有效控制好尺寸,若測量尺寸仍大,還可按此方法繼續(xù)修調(diào)(注意尺寸大了多少,磨耗中就應(yīng)該改為相應(yīng)的負(fù)多少,小了多少就應(yīng)該改為正多少)。當(dāng)圖中有幾處外圓尺寸有公差要求時(shí),按要求最高的修調(diào)。若機(jī)床導(dǎo)軌誤差導(dǎo)致有的尺寸還無法滿足要求,可修改程序或?qū)植勘砻媸謩榆嚾ザ嘤嘟饘伲钡綕M足尺寸精度要求。

5.2數(shù)控銑床尺寸精度快速控制

數(shù)控銑削中用同一程序、同一尺寸的刀具,利用刀具半徑補(bǔ)償和長度補(bǔ)償,可進(jìn)行粗精加工。在粗加工時(shí),通過在刀具半徑補(bǔ)償和長度補(bǔ)償中輸入適當(dāng)?shù)臄?shù)值預(yù)留精加工余量,粗加工后,根據(jù)測量情況在刀具半徑補(bǔ)償和長度補(bǔ)償中輸入適當(dāng)?shù)臄?shù)值,再進(jìn)行精加工,尺寸肯定在公差范圍內(nèi)。

6 結(jié)束語

隨著越來越多的數(shù)控機(jī)床在生產(chǎn)中得到廣泛的應(yīng)用,數(shù)控技術(shù)人員只有在生產(chǎn)實(shí)踐中邊工作邊思考邊學(xué)習(xí)邊總結(jié),不斷豐富加工經(jīng)驗(yàn),并將知識和技巧相融合,才能真正掌握數(shù)控加工的實(shí)用技能,才能真正使數(shù)控機(jī)床實(shí)現(xiàn)高精度、高效率、高難度的加工,才能真正發(fā)揮數(shù)控加工技術(shù)的優(yōu)勢。

核心關(guān)注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊(yùn)涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標(biāo)題:數(shù)控加工中提高精度和效率的有效途徑

本文網(wǎng)址:http://m.hanmeixuan.com/html/support/1112159284.html