優化背景介紹

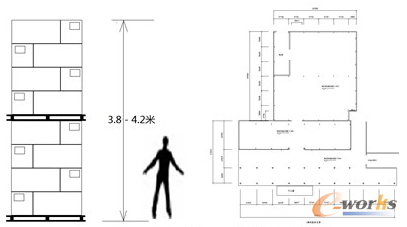

Y公司每個月要向其戰略客戶G公司出2次貨,每次出貨1200箱左右。G公司要求出貨的箱子上要貼上規定的標簽才收貨,而Y公司的倉庫位置非常緊張,庫區內部手動叉車掉頭轉彎都比較困難;再加上為了充分利用空間擺放產品都采取2層托盤疊加擺放(如圖1所示,左圖為2層托盤的產品高度,右圖為倉庫平面圖),因此產品貼標簽的時間要耗費1.5-2天時間(含晚上加班趕工),耗費的時間比較久。而倉庫的空間緊張,如果能提早貼好的話,就能提早出貨,騰出空間給車間下線的產品入庫。

圖1 Y公司倉庫示意圖

Y公司之前也想過很多的辦法試圖去解決這個問題,例如:在裝車的時候邊裝邊貼;或者在采購外箱的時候就印刷好或貼好;或化整為零每天貼一點積少成多;或曾設想增加一條傳送帶產品邊貼邊傳輸;或2個人作業,一個人貼一個人找貨……但都因G公司的各種苛刻商務條款以及倉庫硬件的約束,或預算問題而不得不放棄。本次筆者只有3周時間,必須在以下前提下優化其作業流程,并要求顯著提升其作業速度:

1、不變動組織架構,不增加人員編制;

2、不對現有IT系統做改變,也就是不上新的IT系統也,不對現有IT系統做二次開發;

3、短期內必須見效,而且不是提升30%或40%,因為從1.5天縮短到1天,或者由2天縮短到1.5天,對Y公司的倉庫緊張程度來說還是有比較大的影響,因此至少要提升50%以上,最好當天不超過8小時或者當天不加班就能貼好。

時間緊任務重,為此,筆者通過2天的作業觀察和記錄,頂著36℃的高溫和搬運工一起在倉庫里汗流浹背地操作以采集第一手數據,并運用ASME流程優化(或動作簡化)工具方法論開發出作業優化方案,通過了專門的對比實驗,取得優化的實質性效果。

下面就流程優化的過程做一下介紹。

作業流程優化方法論介紹-動作簡化

1、方法工具創始人。

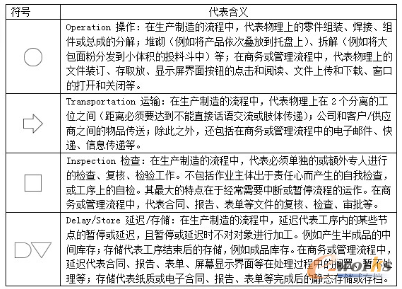

Frank Bunker Gilbreth(1868-1924)為“動作研究之父”,1921年最早在ASME年會上發表了“作業簡化”的方法論,并將作業動作用簡化符號表示。經過26年的實踐,1947年ASME將之標準化。Gilbreth的學生 Allan Mogensen在隨后有生之年里用持續研究并發揚了Gilbreth的工具和方法論,后被譽為“作業簡化之父”。為適應現代化工業發展需要,Mogensen的學生 Ben S. Graham Sr.在1970s年將Gilbreth的工具和方法論作了進一步改良,并在廣泛的實踐中得到了充分的利用,見表1。

表1 本次流程優化所用到的作業簡化符號

Gilbreth認為作業流程活動有3類:

1、Value-Add 增值活動:凡直接滿足流程客戶目的實現的活動,都是增值活動。例如物料的加工制造。

2、Constructive 促進活動:不屬于增值活動,但能保證增值活動的效果和質量的活動。例如物料從倉庫拉到生產現場、圖紙檢查等。

3、Waste 浪費活動:不增值且對流程客戶的目的實現不起作用、或副作用的活動。這些活動原本可能就屬于1、2、的活動。例如,發錯貨返廠、返工、重復審批、資源閑置等。

上述3類活動的界線判斷并不是絕對的,是從流程的目的或滿足客戶需求出發。切不可生搬硬套。

作業流程診斷

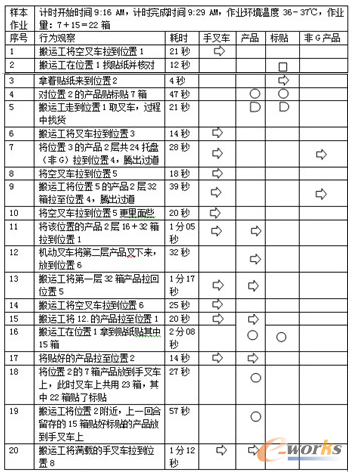

為了分類處理汗水換來的第一手資料,筆者將倉庫的搬運工作業按照Gilbreth動作分解的方式做了分析,共采集了12組托盤的產品貼標簽的樣本數據,共計380多箱產品(含批量產品約220多箱,散貨約160多箱),每一組托盤的標貼作業的動作分解如表2所示:

表2 某觀測托盤組(2層疊放)的動作觀測分解表

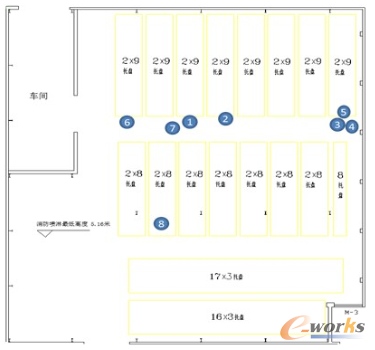

為了方便讀者理解,本次樣本作業的移動位置圖分布如圖2所示。

圖2 Y公司某成品倉平面圖及觀測樣本組的作業地點(黃色框為產品庫位)

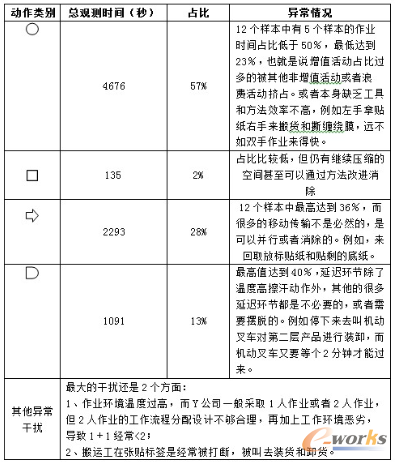

最終,1、2個樣本觀測數據匯總到一起,總結見表3。

表3 四類動作分解占比及異常情況匯總表

當然,經過診斷,問題點還是很多的,由于篇幅的原因,在此不再一一列舉,后續文章再陸續展示。

優化機會分析

基于觀察和過往的經驗,筆者經過分析,按照活動的3種不同的屬性,設計出初步的優化策略:

1、對于增值活動,需要借助工具和方法提高其本身的效率;

2、對于非增值但促進的活動,需要壓縮其產生的次數和產生的環節,例如串行改并行;

3、對于浪費的活動,堅決壓縮和消除。

為了更加清晰地向讀者展現優化的方法,筆者進行舉例說明,見表4:

表4 作業動作優化策略

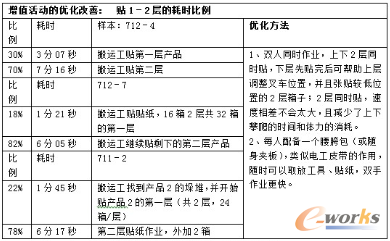

對于增值活動,借助工具和方法提高其本身的效率,見表5:

表5 增值活動作業動作優化方法(舉例)

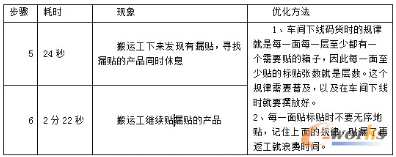

對于促進活動,需要壓縮其產生的次數和產生的環節,例如串行改并行,見表6:

表6 促進活動作業動作優化方法(舉例)

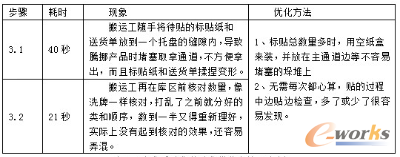

對于浪費的活動,堅決壓縮和消除,見表7:

表7 浪費活動作業動作優化方法(舉例)

優化方案設計

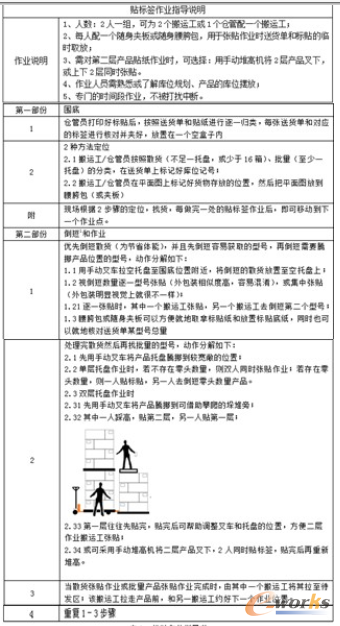

以上的優化分析,只是點對點的優化機會尋找,而且還比較隱性。如果要形成作業指導文件,將優化的方法顯性化,還是需要連貫起來。為此,筆者綜合之前優化的方法,結合曾經在物流領域的工作經驗,將優化的方案銜接起來,見表8:

表8 標貼作業指導書

優化對比實驗及結果

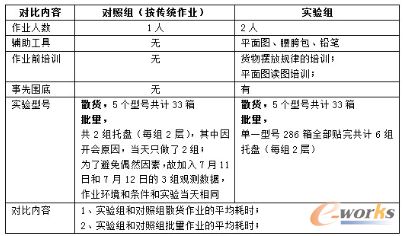

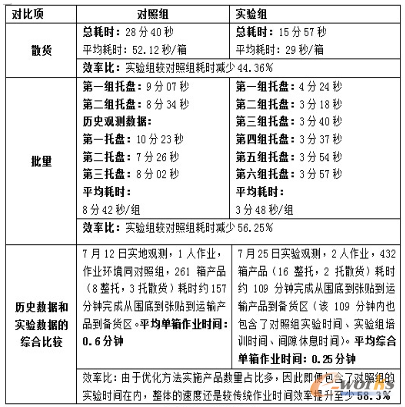

以上的流程優化方案還是以觀察分析做的結論,有點紙上談兵。連Y公司的倉庫主管都有點疑問,擔心這只是理論計算的結果,實際情況是否有效。于是筆者和Y公司的接口部門人員一起,就上述方案按照實際操作的環境下做了對照實驗測試,實驗結果結合歷史觀測數據而言,是想當理想的。實驗測試的結果見表9、10:

表9 對比試驗內容表

表10 試驗數據對比表

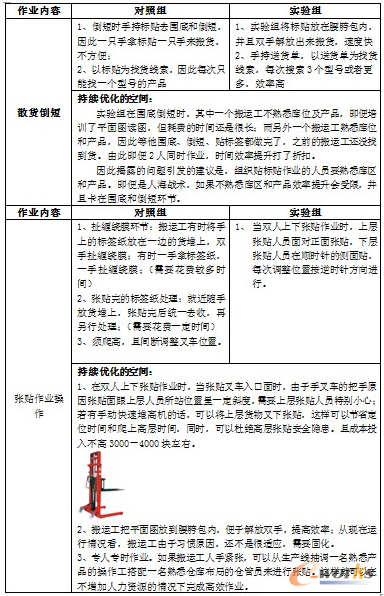

具體結果參考表11:

表11 后續優化空間建議

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:ERP系統流程優化實踐案例

本文網址:http://m.hanmeixuan.com/html/consultation/10819710553.html