0 引言

特殊鋼鐵的生產(chǎn)工藝比普通鋼鐵更加復(fù)雜,具有批量小、種類繁多、工序多、工藝路徑長(zhǎng)、產(chǎn)品間可替代性小和交貨期嚴(yán)格等特點(diǎn),增加了生產(chǎn)計(jì)劃與作業(yè)控制的難度。鋼鐵企業(yè)為了實(shí)現(xiàn)生產(chǎn)控制與經(jīng)營(yíng)管理的統(tǒng)一,將處于不同管理層級(jí)的ERP系統(tǒng)與MES系統(tǒng)進(jìn)行集成,以解決滿足生產(chǎn)組織效率和滿足市場(chǎng)需求之間的矛盾。ERP面向企業(yè)整個(gè)運(yùn)營(yíng)資源,基于無(wú)限的產(chǎn)能,制定穩(wěn)定生產(chǎn)環(huán)境下的宏觀生產(chǎn)計(jì)劃。MES面向車間的生產(chǎn)資源,通過(guò)生產(chǎn)計(jì)劃、生產(chǎn)調(diào)度、庫(kù)存管理、質(zhì)量管理、設(shè)備管理和物料跟蹤等系統(tǒng)功能,實(shí)現(xiàn)微觀的生產(chǎn)過(guò)程管理,并向ERP系統(tǒng)及時(shí)地提供生產(chǎn)實(shí)際狀況信息。ERP與MES能夠基本實(shí)現(xiàn)普通鋼鐵生產(chǎn)計(jì)劃與控制的功能,但在處理特鋼多規(guī)格、多工序、多路徑的生產(chǎn)環(huán)境下合理均衡設(shè)備產(chǎn)能、控制生產(chǎn)節(jié)奏,以高效、快捷的生產(chǎn)組織方式來(lái)滿足客戶多樣的個(gè)性需求和多變的市場(chǎng)環(huán)境的問(wèn)題,其缺乏必需的優(yōu)化功能。

APS(Advanced Planning and Scheduling)技術(shù)以約束優(yōu)化理論為核心,利用層次計(jì)劃思想把計(jì)劃任務(wù)分解成許多局部計(jì)劃模塊,逐層解決問(wèn)題,具有處理復(fù)雜約束的優(yōu)勢(shì),為解決特鋼生產(chǎn)計(jì)劃與排程問(wèn)題提供了途徑。APS彌補(bǔ)了ERP、MES在鋼鐵生產(chǎn)計(jì)劃與控制的優(yōu)化功能。本文基于APS技術(shù)探討特鋼企業(yè)信息化的架構(gòu),通過(guò)各個(gè)系統(tǒng)的集成和協(xié)作全面實(shí)現(xiàn)企業(yè)按照客戶訂單組織生產(chǎn),以及產(chǎn)銷一體化的生產(chǎn)經(jīng)營(yíng)策略。

1 信息化框架

1.1 信息化總體框架

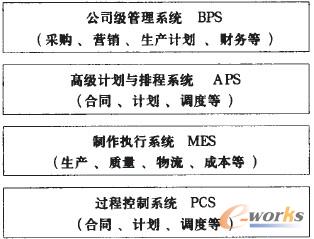

在鋼鐵企業(yè)信息化建設(shè)過(guò)程中,ERP與過(guò)程控制系統(tǒng)擁有各自的功能范疇,之間獨(dú)立運(yùn)行,缺乏信息的交互以及有機(jī)的聯(lián)系。MES作為信息交互的樞紐將上層計(jì)劃系統(tǒng)與底層過(guò)程控制系統(tǒng)集成為一體,同時(shí)彌補(bǔ)了中間生產(chǎn)執(zhí)行的功能,于是出現(xiàn)了鋼鐵企業(yè)信息化三層結(jié)構(gòu)模型:業(yè)務(wù)計(jì)劃系統(tǒng)層(BPS)、制造執(zhí)行系統(tǒng)層(MES)和過(guò)程控制系統(tǒng)層(PCS)。

1)業(yè)務(wù)計(jì)劃系統(tǒng)通過(guò)對(duì)客戶、企業(yè)自身以及供應(yīng)商的所有資源進(jìn)行整合、統(tǒng)一規(guī)劃,實(shí)現(xiàn)物流、信息流和資金流在采購(gòu)、生產(chǎn)、庫(kù)存、銷售、運(yùn)輸和財(cái)務(wù)等生產(chǎn)經(jīng)營(yíng)環(huán)節(jié)的一致,并在此基礎(chǔ)上綜合考慮顧客需求、生產(chǎn)能力平衡以及利潤(rùn)最大化等因素,制定長(zhǎng)期和中期生產(chǎn)計(jì)劃。

2)制造執(zhí)行系統(tǒng)實(shí)現(xiàn)生產(chǎn)活動(dòng)執(zhí)行過(guò)程的動(dòng)態(tài)管理,其功能包括:生產(chǎn)作業(yè)計(jì)劃、生產(chǎn)調(diào)度、物料跟蹤、設(shè)備管理、質(zhì)量管理、熱工具管理、工藝管理和庫(kù)存管理等。其中作業(yè)計(jì)劃考慮訂單交貨期、生產(chǎn)工藝、產(chǎn)能和庫(kù)存等因素,以負(fù)荷均衡、生產(chǎn)節(jié)奏協(xié)調(diào)一致為管理目標(biāo)制定合理的生產(chǎn)計(jì)劃。生產(chǎn)調(diào)度利用跟蹤信息對(duì)生產(chǎn)過(guò)程中隨機(jī)出現(xiàn)的動(dòng)態(tài)擾動(dòng)進(jìn)行處理,維持作業(yè)計(jì)劃的連續(xù)性和穩(wěn)定性。

3)過(guò)程控制系統(tǒng)通過(guò)控制生產(chǎn)參數(shù)的穩(wěn)定,實(shí)現(xiàn)對(duì)具體設(shè)備及生產(chǎn)過(guò)程的控制。來(lái)自不同供應(yīng)商的過(guò)程控制系統(tǒng)之間缺乏完整的功能規(guī)劃和統(tǒng)一的數(shù)據(jù)結(jié)構(gòu),不具備面向整個(gè)生產(chǎn)過(guò)程的計(jì)劃與調(diào)度的功能。

以上三層體系結(jié)構(gòu)將頂層的資源規(guī)劃、中層的制造執(zhí)行管理與底層的過(guò)程控制進(jìn)行集成,通過(guò)三層系統(tǒng)的協(xié)作完成企業(yè)生產(chǎn)活動(dòng)的計(jì)劃與控制。但特殊鋼的生產(chǎn)工藝與普鋼大有不同,呈多工序、多路徑的特點(diǎn),工藝路線長(zhǎng)且復(fù)雜,如煉鋼部分有連鑄、模鑄和電渣重熔等多條路徑,之后有軋、鍛、拔等多種加工方式,最后還包括酸洗、退火、矯直、拋丸和磨光等處理工序。特鋼復(fù)雜的生產(chǎn)工藝,使得工序間物流緊密、節(jié)奏一致,產(chǎn)線間負(fù)荷及資源配置均衡十分困難,尤其是后部的加工精整與煉鋼部分的銜接難以顧暢。加上生產(chǎn)對(duì)象為多品種、多規(guī)格和小批量的訂單,生產(chǎn)組織與計(jì)劃時(shí)難以實(shí)現(xiàn)產(chǎn)能、物流的平衡以及對(duì)在制品庫(kù)存和交貨期的控制。因此生產(chǎn)計(jì)劃與調(diào)度成為特鋼提升企業(yè)生產(chǎn)經(jīng)營(yíng)管理水平的關(guān)鍵。在處理這種約束眾多、優(yōu)化目標(biāo)復(fù)雜的生產(chǎn)計(jì)劃時(shí),依靠信息處理技術(shù)的ERP與MES的計(jì)劃系統(tǒng)暴露出了不足,需要將BPS層與MES層中的計(jì)劃功能獨(dú)立出來(lái),由其他系統(tǒng)完成。高級(jí)計(jì)劃與調(diào)度系統(tǒng)APS的核心技術(shù)是約束優(yōu)化技術(shù),適用于解決特鋼企業(yè)復(fù)雜的生產(chǎn)計(jì)劃與調(diào)度問(wèn)題。于是本文提出了特鋼企業(yè)信息系統(tǒng)4層體系結(jié)構(gòu),如圖1所示。

圖1 企業(yè)信息化層次架構(gòu)

APS承擔(dān)了MES生產(chǎn)計(jì)劃與生產(chǎn)調(diào)度的功能,將問(wèn)題進(jìn)行層次分解,對(duì)不同層次的問(wèn)題進(jìn)行數(shù)學(xué)建模,選擇合適的求解方法進(jìn)行優(yōu)化計(jì)算,依次解決能力計(jì)劃、訂單計(jì)劃、生產(chǎn)計(jì)劃及生產(chǎn)調(diào)度的問(wèn)題。MES通過(guò)對(duì)物料、設(shè)備、跟蹤、質(zhì)量和工具等生產(chǎn)執(zhí)行要素的跟蹤管理為APS計(jì)劃的制定與執(zhí)行提供了基礎(chǔ)和保障。

1.2 APS與MES的集成框架

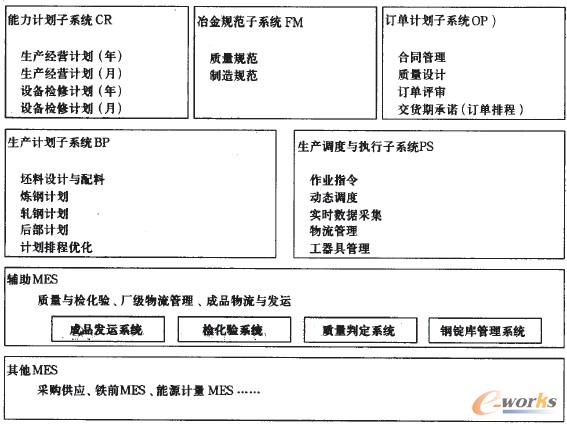

基于以上討論,特鋼企業(yè)生產(chǎn)計(jì)劃與控制的實(shí)現(xiàn)需要將APS與MES進(jìn)行集成,集成框架如圖2所示。APS承擔(dān)特鋼生產(chǎn)管理中處關(guān)鍵地位且工作量較大的計(jì)劃與調(diào)度任務(wù);MES則承擔(dān)著制造執(zhí)行管理的其他功能,包括設(shè)備工具管理、質(zhì)量的檢化驗(yàn)、成品物流與發(fā)運(yùn)等,輔助執(zhí)行APS制定的生產(chǎn)計(jì)劃。

圖2 APS與MES集成架構(gòu)

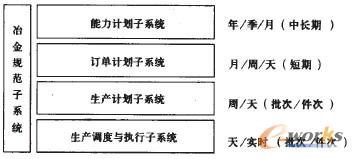

APS的功能模塊包括冶金規(guī)范子系統(tǒng)(FM)、能力計(jì)劃子系統(tǒng)(CR)、訂單計(jì)劃子系統(tǒng)(OP)、生產(chǎn)計(jì)劃子系統(tǒng)(BP)及生產(chǎn)調(diào)度子系統(tǒng)(PS),其層次結(jié)構(gòu)如圖3所示。上層計(jì)劃對(duì)下層計(jì)劃具有指導(dǎo)和支持作用,上層計(jì)劃的將執(zhí)行實(shí)績(jī)進(jìn)行反饋,對(duì)上層計(jì)劃進(jìn)行調(diào)整。

圖3 APS層次結(jié)構(gòu)

1.2.1 能力計(jì)劃子系統(tǒng)(CR)

能力計(jì)劃子系統(tǒng)以公司戰(zhàn)略規(guī)劃、市場(chǎng)需求分析預(yù)測(cè)為依據(jù)實(shí)現(xiàn)企業(yè)生產(chǎn)能力的規(guī)劃,為有限能力排產(chǎn)提供依據(jù),并提供能力計(jì)劃實(shí)績(jī)跟蹤與分析功能。能力計(jì)劃屬于中長(zhǎng)期計(jì)劃,按年,季/月編制,逐步細(xì)化精確,按月滾動(dòng),用于指導(dǎo)企業(yè)交貨期應(yīng)答和有限能力計(jì)劃的編制。企業(yè)生產(chǎn)能力計(jì)劃通過(guò)以下四個(gè)模塊實(shí)現(xiàn)。

1)產(chǎn)品需求計(jì)劃模塊:在盈利能力預(yù)測(cè)方面,建立能夠綜合評(píng)價(jià)產(chǎn)品盈利能力的指標(biāo)體系和評(píng)估模型,從而得出產(chǎn)品盈利能力排序方案;在市場(chǎng)需求預(yù)測(cè)方面,綜合考慮各產(chǎn)品系列在各區(qū)域市場(chǎng)的有效合同量、市場(chǎng)預(yù)期量、運(yùn)費(fèi)補(bǔ)貼、運(yùn)力限制和新產(chǎn)品開(kāi)發(fā)量等,制定各類產(chǎn)品針對(duì)不同區(qū)域市場(chǎng)的優(yōu)化方案。

2)設(shè)備檢修計(jì)劃模塊:對(duì)定檢修計(jì)劃的管理以及合理性評(píng)估。對(duì)制定的設(shè)備檢修計(jì)劃,根據(jù)生產(chǎn)工序及工序產(chǎn)能,對(duì)于計(jì)劃的合理性進(jìn)行評(píng)估。評(píng)估通過(guò)后,對(duì)檢修計(jì)劃進(jìn)行記錄、管理和跟蹤。

3)工序產(chǎn)能計(jì)劃模塊:針對(duì)主要工序建立基于效益最大化的工序產(chǎn)能計(jì)劃,以最大化經(jīng)濟(jì)效益和最大化產(chǎn)能利用率為目標(biāo),考慮產(chǎn)品盈利能力、產(chǎn)品工藝條件、設(shè)備檢修情況、設(shè)備產(chǎn)能和產(chǎn)出率等約束條件,以獲得每道工序的最優(yōu)化品種規(guī)格產(chǎn)能分配方案,進(jìn)而得到總的生產(chǎn)能力計(jì)劃方案。

4)能力平衡計(jì)劃編制模塊:根據(jù)產(chǎn)品需求計(jì)劃和工序產(chǎn)能計(jì)劃等共同制定的,用于指導(dǎo)企業(yè)生產(chǎn)和銷售的經(jīng)營(yíng)性計(jì)劃,是能力計(jì)劃的核心所在。能力平衡計(jì)劃基于產(chǎn)銷一體化的思想,綜合考慮企業(yè)效益、生產(chǎn)能力和市場(chǎng)需求,得到優(yōu)化的能力平衡計(jì)劃方案。提供能力平衡圖、多角度what-if(如果...則...)的智能化分析等決策支持功能。

1.2.2 訂單計(jì)劃子系統(tǒng)(OP)

訂單計(jì)劃子系統(tǒng)對(duì)客戶訂單進(jìn)行訂單評(píng)審、質(zhì)量設(shè)計(jì)、坯料設(shè)計(jì)和有限能力排產(chǎn),即將接收訂單分配到具體產(chǎn)線或車間,并根據(jù)有限產(chǎn)能排產(chǎn)結(jié)果實(shí)現(xiàn)制造交貨期應(yīng)答。通過(guò)合理的訂單排程,達(dá)到均衡資源和產(chǎn)能、以及交貨期的控制,是特鋼企業(yè)生產(chǎn)計(jì)劃的核心。訂單計(jì)劃是生產(chǎn)作業(yè)計(jì)劃的前提和基礎(chǔ),主要是對(duì)客戶訂單進(jìn)行預(yù)處理,給出交貨期承諾,并為作業(yè)計(jì)劃的編制提供準(zhǔn)確的生產(chǎn)訂單需求。企業(yè)訂單計(jì)劃由以下五個(gè)模塊實(shí)現(xiàn)。

1)訂單設(shè)計(jì)模塊:包括“生產(chǎn)訂單設(shè)計(jì)”和“工序訂單生成”兩類功能,即根據(jù)西鋼的冶金規(guī)范數(shù)據(jù)庫(kù),對(duì)于錄入的生產(chǎn)訂單設(shè)計(jì)生產(chǎn)工藝路線、成品交貨要求、產(chǎn)品在各個(gè)階段的工藝控制和質(zhì)量控制要點(diǎn)等;進(jìn)一步對(duì)生產(chǎn)訂單進(jìn)行生產(chǎn)設(shè)計(jì),生成面向各個(gè)工序的工序訂單。

2)坯料替代/庫(kù)存匹配模塊(可選):包括“中間產(chǎn)品工單的坯料替代”(可選)和“最終產(chǎn)品訂單的成品匹配”(可選)兩類。運(yùn)用可用量承諾(ATP)模型,最大限度的利用在制品庫(kù)存對(duì)工單需求做出及時(shí)準(zhǔn)確的反應(yīng),能夠有效縮短交貨提前期、降低在制品庫(kù)存/產(chǎn)成品庫(kù)存水平。

3)訂單排程模塊:運(yùn)用可用能力承諾(CTP)模型,以工序產(chǎn)能計(jì)劃為約束,對(duì)工序訂單進(jìn)行排程,編制有限能力計(jì)劃。訂單計(jì)劃屬于中短期計(jì)劃,按月編制,按周滾動(dòng)。訂單計(jì)劃能夠很好地平衡工序間產(chǎn)能和物流,對(duì)于交貨期均勻分布、設(shè)備能力平衡、在制品庫(kù)存降低均具有重要意義。

4)交貨期應(yīng)答模塊:綜合坯料替代/庫(kù)存匹配和訂單排程的結(jié)果,為接受的訂單提供更為現(xiàn)實(shí)、可行的交貨日期承諾,并通過(guò)坯料替代降低在制品庫(kù)存,通過(guò)訂單排程保證產(chǎn)品完工時(shí)間(計(jì)劃交貨期)在計(jì)劃周期內(nèi)的均勻分布、均衡生產(chǎn)能力、且進(jìn)一步降低生產(chǎn)庫(kù)存,從而提高西鋼的交貨水平和客戶滿意度。

5)訂單評(píng)審模塊:包括三階段的評(píng)審功能,同時(shí)提供智能化的人機(jī)交互界面,是與企業(yè)的決策者和生產(chǎn)科負(fù)責(zé)人就訂單計(jì)劃進(jìn)行交互的主要模塊。在訂單計(jì)劃制定初期,對(duì)于設(shè)計(jì)后的生產(chǎn)訂單以及生成的工序訂單依據(jù)冶金規(guī)范進(jìn)行審核和確認(rèn);在訂單計(jì)劃制定后期,即通過(guò)交貨期應(yīng)答模塊確定可承諾交貨期后,對(duì)于訂單屬性及承諾的交貨期進(jìn)行評(píng)審;在訂單計(jì)劃下發(fā)后,依據(jù)訂單跟蹤數(shù)據(jù),對(duì)訂單的執(zhí)行情況進(jìn)行評(píng)價(jià)和預(yù)測(cè)。

1.2.3 生產(chǎn)計(jì)劃子系統(tǒng)(BP)

生產(chǎn)計(jì)劃子系統(tǒng)的功能是編制和管理批量計(jì)劃,即把待生產(chǎn)的多品種、小批量工序訂單按照生產(chǎn)的工藝路線、技術(shù)條件、設(shè)備的作業(yè)要求組織成生產(chǎn)批量,并對(duì)批量計(jì)劃進(jìn)行評(píng)估、管理、以及跟蹤反饋,以平衡各工序生產(chǎn)節(jié)奏,均衡生產(chǎn)能力,從而降低在制品庫(kù)存。批量計(jì)劃為周計(jì)劃,是協(xié)調(diào)上游訂單計(jì)劃(月計(jì)劃)與下游作業(yè)調(diào)度計(jì)劃(日計(jì)劃)的緩沖區(qū)域。生產(chǎn)計(jì)劃由以下五個(gè)模塊實(shí)現(xiàn)。

1)坯料設(shè)計(jì)模塊:對(duì)由訂單計(jì)劃子系統(tǒng)下發(fā)的生產(chǎn)訂單以及各工序?qū)?yīng)的工單進(jìn)行坯料設(shè)計(jì),在滿足工藝限制的前提下,將滿足能力匹配要求和準(zhǔn)備安排生產(chǎn)的訂單集合轉(zhuǎn)化為生產(chǎn)成本最低的待生產(chǎn)坯料集合,為編制批量計(jì)劃提供優(yōu)化的坯料集合,以簡(jiǎn)化批量計(jì)劃的制定。

2)批量計(jì)劃編制模塊:把待生產(chǎn)的多品種、小批量工序訂單按照生產(chǎn)的工藝路線、技術(shù)條件、設(shè)備的作業(yè)要求組織成生產(chǎn)批量。煉鋼、連鑄、熱軋及其他后部工序每個(gè)階段分別有自己的加工單位和工藝約束。按照每個(gè)階段的工藝約束和優(yōu)化目標(biāo)分別制定煉鋼批量計(jì)劃、連鑄批量計(jì)劃、熱軋批量計(jì)劃以及其他后部工序的批量計(jì)劃,從而保證工序之間的物流平衡和前后工序的生產(chǎn)連續(xù)性,達(dá)到生產(chǎn)過(guò)程的全局優(yōu)化。

3)批量調(diào)度模塊:將已經(jīng)編制好的批量計(jì)劃排入到相應(yīng)工序的可用時(shí)間段內(nèi),進(jìn)行工序能力平衡,最終形成各工序未來(lái)一段時(shí)間的待生產(chǎn)批量計(jì)劃序列,并給出生產(chǎn)計(jì)劃甘特圖。批量計(jì)劃屬于短期計(jì)劃,按周編制,按日滾動(dòng)。

4)批量計(jì)劃評(píng)價(jià)模塊:對(duì)編制及調(diào)整的批量計(jì)劃進(jìn)行評(píng)價(jià),同時(shí)提供智能化的人機(jī)交互界面,是與企業(yè)的決策者和生產(chǎn)科負(fù)責(zé)人就生產(chǎn)計(jì)劃進(jìn)行交互的主要模塊。該模塊主要從產(chǎn)能利用率、庫(kù)存水平、連續(xù)澆鑄比率等方面對(duì)一段時(shí)間內(nèi)的工序批量計(jì)劃進(jìn)行預(yù)測(cè)和評(píng)估。

5)批量計(jì)劃調(diào)整模塊:對(duì)已編制的批量計(jì)劃進(jìn)行調(diào)整,使其滿足企業(yè)生產(chǎn)的需要。批量計(jì)劃調(diào)整的情況主要有兩種:由于企業(yè)決策者對(duì)已編制的批量計(jì)劃存在不同需求時(shí)引發(fā)的調(diào)整;當(dāng)生產(chǎn)實(shí)績(jī)與批量計(jì)劃出現(xiàn)偏差時(shí)引發(fā)的調(diào)整。批量計(jì)劃調(diào)整模塊根據(jù)上述兩種情況的不同特點(diǎn)對(duì)變化后的計(jì)劃迅速做出調(diào)整,并傳輸至批量計(jì)劃評(píng)價(jià)模塊重新評(píng)估,為決策者提供智能的決策支持。

1.2.4 生產(chǎn)調(diào)度子系統(tǒng)(PS)

生產(chǎn)調(diào)度主要包括煉鋼連鑄調(diào)度、加熱爐調(diào)度、軋制調(diào)度、后處理調(diào)度以及庫(kù)存作業(yè)優(yōu)化等。鋼鐵生產(chǎn)調(diào)度問(wèn)題是一個(gè)多階段、多機(jī)器、有多種工藝約束限制的多目標(biāo)組合優(yōu)化問(wèn)題。生產(chǎn)調(diào)度的精度為天、實(shí)時(shí),主要解決工件在生產(chǎn)單元內(nèi)部的各個(gè)設(shè)備上的加工時(shí)間和加工順序問(wèn)題,同時(shí)考慮生產(chǎn)單元之間的銜接問(wèn)題。鋼鐵生產(chǎn)過(guò)程存在諸多不穩(wěn)定因素,需要快速捕獲識(shí)別擾動(dòng)并實(shí)時(shí)給出動(dòng)態(tài)調(diào)度方案。生產(chǎn)調(diào)度包括以下幾個(gè)功能模塊。

1)煉鋼作業(yè)計(jì)劃模塊:編制煉鋼生產(chǎn)的作業(yè)計(jì)劃。煉鋼生產(chǎn)是鋼鐵生產(chǎn)的重要工序,包括煉鋼、精煉和連鑄三個(gè)階段,可以抽象為多階段、多作業(yè)和多并行機(jī)的混合流水車間調(diào)度問(wèn)題(Hybrid Flow Shop Scheduling)。此外,煉鋼連鑄生產(chǎn)調(diào)度又具有特殊性,要求一定爐次范圍內(nèi)必須連續(xù)澆鑄,且鋼水只允許在各工序問(wèn)等待較短時(shí)間,這使得煉鋼調(diào)度更具復(fù)雜性。

2)加熱爐作業(yè)計(jì)劃模塊:編制加熱爐生產(chǎn)的作業(yè)計(jì)劃。加熱爐生產(chǎn)是銜接澆鑄和熱軋的關(guān)鍵工序,加熱爐作業(yè)計(jì)劃是根據(jù)軋制計(jì)劃確定的板坯軋制順序,在滿足生產(chǎn)工藝要求的情況下,為每塊板坯指派加熱爐、確定板坯在加熱爐上的加工順序、實(shí)際加工時(shí)間以及入爐時(shí)間,以提高直裝率,降低生產(chǎn)能耗。

(3)軋制作業(yè)計(jì)劃模塊:編制軋制生產(chǎn)的作業(yè)計(jì)劃。要求嚴(yán)格按照軋翩計(jì)劃指定的板坯順序?qū)Π迮鬟M(jìn)行加工,并根據(jù)加熱爐作業(yè)計(jì)劃的結(jié)果,確定板坯軋制的開(kāi)始時(shí)間和結(jié)束時(shí)間。

(4)后處理作業(yè)計(jì)劃模塊:編制后處理生產(chǎn)的作業(yè)計(jì)劃。在滿足生產(chǎn)工藝約束和調(diào)度約束的前提下指定合理優(yōu)化的后處理作業(yè)計(jì)劃,使得生產(chǎn)節(jié)奏平衡、降低中間庫(kù)存、減少生產(chǎn)流程時(shí)間。

1.2.5 冶金規(guī)范子系統(tǒng)(FM)

冶金規(guī)范也即工廠模型。鋼鐵產(chǎn)品具有工序過(guò)程復(fù)雜、品種規(guī)格繁多的特點(diǎn),產(chǎn)品的工藝控制更是紛繁復(fù)雜,需建立特定工廠模型,來(lái)描述和管理這一復(fù)雜過(guò)程。工廠模型由產(chǎn)品規(guī)范、工藝規(guī)范、制造規(guī)范和排程規(guī)范等構(gòu)成,表達(dá)了產(chǎn)品結(jié)構(gòu)、工藝過(guò)程、產(chǎn)品制造規(guī)則及其排程約束規(guī)則等。工廠模型被應(yīng)用于包括工藝設(shè)計(jì)、計(jì)劃排程和生產(chǎn)執(zhí)行等在內(nèi)的整個(gè)計(jì)劃管理過(guò)程之中。冶金規(guī)范子系統(tǒng)由以下四個(gè)模塊實(shí)現(xiàn)。

1)冶金規(guī)范管理:對(duì)企業(yè)的組織機(jī)構(gòu)和產(chǎn)品的質(zhì)量規(guī)范、生產(chǎn)工藝規(guī)范等基礎(chǔ)編碼進(jìn)行維護(hù)管理。

2)質(zhì)量規(guī)范管理:維護(hù)產(chǎn)品生產(chǎn)過(guò)程中的物理性能、化學(xué)成分、公差標(biāo)準(zhǔn)等規(guī)范數(shù)據(jù)。

3)工藝規(guī)范管理:根據(jù)產(chǎn)品所要求的工藝流程確定產(chǎn)品在生產(chǎn)過(guò)程中應(yīng)經(jīng)過(guò)的實(shí)際工序;即將邏輯工藝與實(shí)際工序之間建立對(duì)應(yīng)關(guān)系。

4)主數(shù)據(jù)管理:對(duì)企業(yè)的各分廠、各車間、設(shè)備以及產(chǎn)品相關(guān)信息進(jìn)行編碼,建立基礎(chǔ)數(shù)據(jù)。

2 APS數(shù)據(jù)流圖分析

以上對(duì)特鋼企業(yè)APS的功能結(jié)構(gòu)及功能實(shí)現(xiàn)進(jìn)行了描述,現(xiàn)用數(shù)據(jù)流圖為其建立業(yè)務(wù)過(guò)程模型,探討各功能模塊之間的信息交互關(guān)系。特鋼企業(yè)APS數(shù)據(jù)流程如圖4所示。

圖4 特鋼企業(yè)APS數(shù)據(jù)流程圖

1)冶金規(guī)范FM為其他四個(gè)模塊提供各種規(guī)范信息,包括:為需求與能力計(jì)劃模塊提供的能力規(guī)范,為合同計(jì)劃模塊提供的質(zhì)量設(shè)計(jì)規(guī)范,為生產(chǎn)計(jì)劃模塊提供的材料設(shè)計(jì)規(guī)范;為生產(chǎn)調(diào)度與執(zhí)行提供的冶金規(guī)范。同時(shí)該模塊維持生產(chǎn)銷售部合同科的合同管理系統(tǒng)與冶金規(guī)范的數(shù)據(jù)一致。

2)需求與能力RC的作用是對(duì)于整個(gè)系統(tǒng)的計(jì)劃期間的維護(hù)和某期間內(nèi)各分廠的需求和能力信息的錄入與維護(hù)。能力計(jì)劃包括工廠產(chǎn)能計(jì)劃、機(jī)組產(chǎn)能計(jì)劃、機(jī)組檢修計(jì)劃等。需求與能力為合同計(jì)劃提供需求計(jì)劃、能力計(jì)劃,為生產(chǎn)訂單模塊和生產(chǎn)調(diào)度與執(zhí)行模塊提供能力計(jì)劃,同時(shí)接收來(lái)自這些模塊的能力計(jì)劃的實(shí)績(jī)信息。

3)合同計(jì)劃OP是對(duì)于合同管理系統(tǒng)下發(fā)的合同信息進(jìn)行管理的模塊,接收能力計(jì)劃和需求計(jì)劃,將合同進(jìn)行排產(chǎn),將完成排產(chǎn)的合同下發(fā)給生產(chǎn)計(jì)劃模塊同時(shí)將排產(chǎn)占用的產(chǎn)能實(shí)績(jī)返回給需求與能力計(jì)劃模塊。接收來(lái)自生產(chǎn)計(jì)劃模塊退回的生產(chǎn)訂單和生產(chǎn)訂單的生產(chǎn)實(shí)績(jī)。

4)生產(chǎn)計(jì)劃BP是對(duì)于經(jīng)過(guò)OP排程后的生產(chǎn)訂單進(jìn)行管理的模塊,從OP接收生產(chǎn)訂單,從RC接收能力計(jì)劃,根據(jù)FM提供的材料設(shè)計(jì)規(guī)范,對(duì)于生產(chǎn)訂單進(jìn)行材料設(shè)計(jì),之后根據(jù)PS模塊提供的庫(kù)存數(shù)據(jù)進(jìn)行庫(kù)存替代,將替代后的坯料需求進(jìn)行組批排序。將排序后的組批進(jìn)行一體化的生產(chǎn)計(jì)劃排程,將排程結(jié)果下發(fā)給生產(chǎn)調(diào)度與執(zhí)行模塊,同時(shí)接收來(lái)自PS的生產(chǎn)實(shí)績(jī)的反饋。

5)生產(chǎn)調(diào)度與執(zhí)行PS是對(duì)于生產(chǎn)進(jìn)行調(diào)度的模塊,采集產(chǎn)線和庫(kù)存的各個(gè)相關(guān)生產(chǎn)信息,對(duì)于生產(chǎn)計(jì)劃進(jìn)行更加細(xì)分的調(diào)度,接收生產(chǎn)計(jì)劃,將生產(chǎn)實(shí)績(jī)返回給生產(chǎn)計(jì)劃模塊,為生產(chǎn)計(jì)劃提供庫(kù)存信息,接收生產(chǎn)計(jì)劃返回的庫(kù)存替代信息。向質(zhì)量管理系統(tǒng)提交檢化驗(yàn)的工單,接收檢化驗(yàn)結(jié)果,以及同生產(chǎn)發(fā)運(yùn)系統(tǒng)交換信息。

數(shù)據(jù)流程圖能夠體現(xiàn)APS如何通過(guò)各功能模塊之間的協(xié)作和數(shù)據(jù)交換實(shí)現(xiàn)在整個(gè)信息化體系中的生產(chǎn)計(jì)劃與調(diào)度的工程功能,為進(jìn)一步的系統(tǒng)分析與設(shè)計(jì)提供了基礎(chǔ)。

3 結(jié)束語(yǔ)

特殊鋼鐵的生產(chǎn)不同于普通鋼鐵,呈現(xiàn)多品種、小批量、生產(chǎn)工藝復(fù)雜的特點(diǎn),產(chǎn)品需要經(jīng)過(guò)多道工序且路徑不唯一,這為特鋼的生產(chǎn)組織帶來(lái)了極大的困難,面對(duì)多變的市場(chǎng)環(huán)境,更加突顯出了產(chǎn)銷的矛盾。為了在生產(chǎn)中實(shí)現(xiàn)物流、產(chǎn)能的均衡以及訂單交貨的準(zhǔn)時(shí),需要更高級(jí)的生產(chǎn)計(jì)劃手段,而依賴于信息技術(shù)的ERP、MES無(wú)法勝任高級(jí)計(jì)劃排程的任務(wù),現(xiàn)有的鋼鐵信息化體系結(jié)構(gòu)出現(xiàn)了不足。APS基于約束優(yōu)化技術(shù),本文提出基于APS的特鋼企業(yè)信息系統(tǒng)4層體系結(jié)構(gòu),將原體系中的生產(chǎn)計(jì)劃與調(diào)度的功能提取出來(lái)由具有高級(jí)計(jì)劃排程能力的APS完成。在此基礎(chǔ)上,給出了APS與MES集成框架以及APS的功能機(jī)構(gòu),包括冶金規(guī)范子系統(tǒng)、能力計(jì)劃子系統(tǒng)、訂單計(jì)劃子系統(tǒng)、生產(chǎn)計(jì)劃子系統(tǒng)及生產(chǎn)調(diào)度子系統(tǒng)。在對(duì)APS各功能模塊進(jìn)行詳細(xì)分析的基礎(chǔ)上,以數(shù)據(jù)流程圖對(duì)APS進(jìn)行過(guò)程建模。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標(biāo)題:基于APS的特鋼企業(yè)信息ERP系統(tǒng)架構(gòu)研究

本文網(wǎng)址:http://m.hanmeixuan.com/html/consultation/10820510541.html