加工過程的離散性,生產(chǎn)工序多、轉(zhuǎn)手多,產(chǎn)品在每一個環(huán)節(jié)都有失控危險等特點,決定了離散制造業(yè)對于產(chǎn)品質(zhì)量管理有著嚴格的要求,因此離散制造業(yè)對信息化、數(shù)字化的需求有著和流程工業(yè)明顯的差異。

現(xiàn)在有些工業(yè)領(lǐng)域已經(jīng)開始與物聯(lián)網(wǎng)聯(lián)系起來,但物聯(lián)網(wǎng)在產(chǎn)品形成過程中的應(yīng)用研究依然偏少,存在應(yīng)用瓶頸,在專用器件開發(fā)、系統(tǒng)集成開發(fā)、系統(tǒng)模型優(yōu)化、可追溯性數(shù)據(jù)模型等方面都屬于起步階段,有待于深入。隨著物聯(lián)網(wǎng)技術(shù)的成熟,RFID、二維碼等自動識別設(shè)備在生產(chǎn)領(lǐng)域的應(yīng)用是必然趨勢,但是PLC 等主流工控設(shè)備由于在通信接口形式和數(shù)量(如串口數(shù)量有限,缺少USB 接口等),編制通信程序和數(shù)據(jù)計算(CRC 等算法),邏輯分析,存儲空間等方面存在缺陷,融入物聯(lián)網(wǎng)困難。改造中往往需要重新開發(fā)生產(chǎn)設(shè)備和編寫軟件,尤其是多設(shè)備、多監(jiān)控系統(tǒng)的環(huán)境,難度高、投資大、周期長,為用戶所難接受。

本文旨在設(shè)計開發(fā)一種面向物聯(lián)網(wǎng)的工序質(zhì)量控制終端,以適應(yīng)中小型離散制造企業(yè)對生產(chǎn)過程產(chǎn)品質(zhì)量控制的要求,利用已有的物聯(lián)網(wǎng)技術(shù),解決生產(chǎn)中質(zhì)量管理信息化改造的共性難題;在對產(chǎn)品、設(shè)備、人員進行身份識別的基礎(chǔ)上,消除信息孤島,對生產(chǎn)工序進行質(zhì)量連鎖,從而將集成度高、自成體系的自動化單機,在不做或少做軟、硬件改動的前提下,快速融入生產(chǎn)質(zhì)量監(jiān)控系統(tǒng)。

1.工序質(zhì)量控制終端總體設(shè)計

企業(yè)的設(shè)備購自不同廠家,通信方式、測試指標、控制系統(tǒng)、數(shù)據(jù)接口數(shù)量、數(shù)據(jù)處理、存儲等方面上的差異導(dǎo)致生產(chǎn)線中存在大量“信息孤島”,兼容并包是實現(xiàn)在線產(chǎn)品質(zhì)量控制和追溯的基礎(chǔ)。針對上述情況,在不做或少做軟、硬件改動的前提下,研究一套將原有生產(chǎn)線設(shè)備融入系統(tǒng),消除各類信息孤島的有效方法成為工序質(zhì)量控制終端設(shè)計的先頭工作。

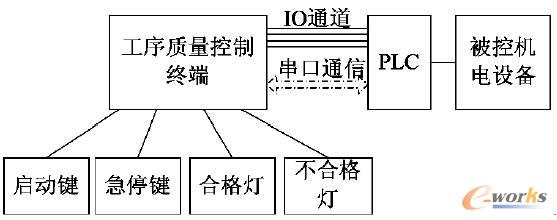

目前來看,原有生產(chǎn)線設(shè)備有以下兩種情況:①原有設(shè)備的源代碼等細節(jié)不開放,不具備接入數(shù)據(jù)系統(tǒng)的接口。②原有設(shè)備的源代碼等細節(jié)開放,但不具備接入數(shù)據(jù)系統(tǒng)的接口。原有設(shè)備的組成框圖如圖1所示。

圖1 原有設(shè)備組成框圖

針對這兩種情況,可以統(tǒng)一設(shè)計為一個兼容方案:將原來和PLC 相連的啟停按鍵、結(jié)果指示燈等IO 通道,改接工序質(zhì)量控制終端,工序質(zhì)量控制終端再利用IO 通道或串口和PLC 連接;因此不改或小改原有單機設(shè)備的硬軟件,就可以讓其具備自動識別、數(shù)據(jù)遠程、質(zhì)量連鎖等能力。

圖2 改造后的設(shè)備組成框圖

情況一和情況二的方案區(qū)別在于:情況一中工序質(zhì)量控制終端和PLC 只用IO 通道相連,情況二是在這個的基礎(chǔ)上添加上串口通信。因此,情況一只能對生產(chǎn)過程的操作狀態(tài)以及產(chǎn)品加工結(jié)果進行監(jiān)控,情況二可以做到全方位的生產(chǎn)數(shù)據(jù)監(jiān)控。

2.控制終端硬件設(shè)計

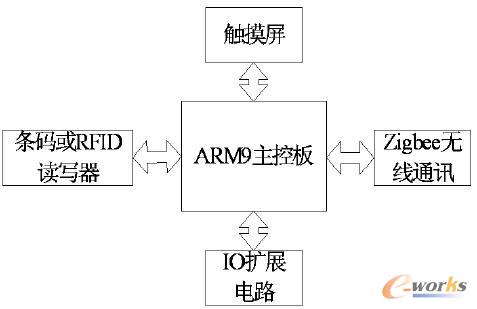

控制終端作為將生產(chǎn)設(shè)備接入系統(tǒng)的主要橋梁,在硬件上基于嵌入式ARM9 主控板開發(fā),集成觸摸屏、操作鍵盤、串口、USB 口、以太網(wǎng)口、CF 卡、ROM、RAM 和通用外設(shè)等,擴展有DIO、ADO 等工控模塊,外接條碼或RFID 讀寫器,Zigbee 無線通信模塊等,硬件主要構(gòu)成如圖3 所示。

圖3 終端硬件整體框圖

ARM9 主控板采用的是杭州立宇泰公司生產(chǎn)的ARMSYS2440 開發(fā)板,該開發(fā)板由核心板和底板兩部分組成。其中核心板包含了ARM9 主控芯片、NandFlash、SDRAM、晶振、LED 指示燈等;底板和核心板通過SO-DIMM200 接口相連,底板上擴展了多種硬件資源,包括串口,LCD 接口,USB 接口,以太網(wǎng)接口等,完全滿足用戶外設(shè)連接的要求。

Zigbee 無線通信模塊和條碼/RFID 讀寫器采用成品設(shè)備,分別負責與現(xiàn)場計算機數(shù)據(jù)傳輸和產(chǎn)品身份識別,通過RS232 串口與ARM9 主控板通信,觸摸屏采用1024×768TFT 屏, 用于生產(chǎn)數(shù)據(jù)實時顯示和歷史數(shù)據(jù)與統(tǒng)計數(shù)據(jù)查詢,通過50針排線與ARM9主控板連接。

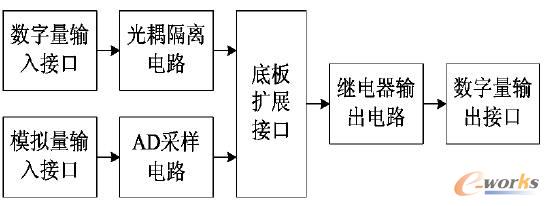

原有單機設(shè)備改造過程中的IO 通道就是通過IO 擴展電路來實現(xiàn)的。IO 擴展電路與ARM9 主控板底板上的擴展接口相連,將擴展接口上的IO 信號以及AD 輸入信號引入到擴展板上。經(jīng)過IO 擴展電路擴展,可以實現(xiàn)16 路數(shù)字輸入,32 路數(shù)字輸出,8 路AD 模擬輸入。擴展板的結(jié)構(gòu)框圖如圖4所示:

圖4 擴展板組成框圖

改造后的方案中,原先連接PLC 輸入端的啟動急停按鍵以及連接PLC 輸出端的工作指示燈先連接到擴展板的數(shù)字量輸入接口,啟動急停按鍵的狀態(tài)信號以及結(jié)果指示燈信號通過底板擴展接口傳入到ARM9控制器中,同時,ARM9 控制器通過底板擴展接口將輸出控制信號傳給數(shù)字量輸出接口,數(shù)字量輸出接口與原先連接啟動急停按鍵的PLC 輸入端相連,從而控制PLC 輸入。

控制終端具體工作流程如下:當上一工序的產(chǎn)品到達本工序時,首先,條碼閱讀器或RFID 讀寫器識別產(chǎn)品ID,產(chǎn)品ID 傳給ARM9 控制器后,通過Zigbee 無線通信模塊向上級數(shù)據(jù)庫申請該產(chǎn)品在前一工序的生產(chǎn)信息,ARM9 控制器得到數(shù)據(jù)庫響應(yīng)后,如果該產(chǎn)品在前一工序中生產(chǎn)合格,則ARM9 控制器能啟動信號,此時工作人員如果按下啟動鍵,原有設(shè)備正常啟動,生產(chǎn)的實時數(shù)據(jù)會通過RS232 串口傳送到ARM9 控制器,經(jīng)過初步的處理后,數(shù)據(jù)通過觸摸屏實時顯示出來,同時通過Zigbee無線通信模塊將數(shù)據(jù)轉(zhuǎn)發(fā)給上級數(shù)據(jù)庫和服務(wù)器保存、處理和統(tǒng)計;如果該產(chǎn)品在前一工序中生產(chǎn)不合格,ARM9 控制器則會禁止啟動信號,此時工作人員若按下啟動鍵,原有設(shè)備不會啟動,同時ARM9 控制器會觸發(fā)聲光報警信號,提醒工作人員將廢品剔除,待確認后,聲光報警信號解除。

3.控制終端軟件設(shè)計

控制終端軟件設(shè)計分為操作系統(tǒng)設(shè)計,設(shè)備驅(qū)動程序設(shè)計以及應(yīng)用程序設(shè)計。其中操作系統(tǒng)采用的是WINCE5.0 實時操作系統(tǒng),WINCE具有組件化、可定制性、與Windows 平臺兼容等特性, 在智能手機、家庭自動化、信息家電、個人導(dǎo)航、工業(yè)控制等領(lǐng)域都開始采用WINCE。

驅(qū)動程序介于操作系統(tǒng)和設(shè)備之間, 主要作用是為操作系統(tǒng)提供一個接口,達到實現(xiàn)操作不同硬件(包括物理設(shè)備和虛擬設(shè)備)。ARM9主控板上的設(shè)備驅(qū)動程序已經(jīng)由立宇泰公司開發(fā)的板級支持包(BSP)和Platform Builder 5.0 自帶的一些驅(qū)動程序設(shè)計完成,所以驅(qū)動程序設(shè)計的主要工作在于IO擴展板的驅(qū)動開發(fā)。

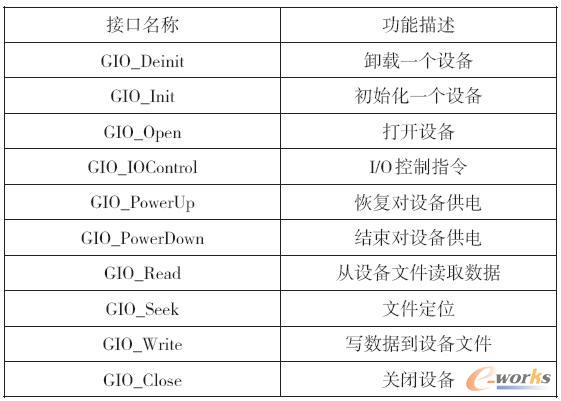

IO 擴展板的驅(qū)動程序主要包含數(shù)字量輸入輸出的GPIO 端口驅(qū)動程序以及模擬量輸入的AD 轉(zhuǎn)換驅(qū)動程序。擴展板設(shè)備驅(qū)動均采用的是基于WINCE 的流驅(qū)動,流驅(qū)動提供給操作系統(tǒng)標準的流接口,以GPIO 驅(qū)動為例,標準的流驅(qū)動接口如表1所示。

表1 標準流驅(qū)動接口函數(shù)

上面的表格列出了流驅(qū)動的標準接口, 其中GIO 表示設(shè)備名的前綴,必須為3 個字符,它非常重要,因為設(shè)備管理器在注冊表中通過前綴來識別設(shè)備。流驅(qū)動是通過設(shè)備管理器(Device Manager)來加載或管理的[8]。因此, 流驅(qū)動的加載非常靈活,它不僅可以在WINCE 啟動時自動加載,而且還可以在啟動后根據(jù)需要動態(tài)加載。

WINCE 的流驅(qū)動程序被當成一個特定文件系統(tǒng)設(shè)備, 它提供的流接口函數(shù)跟文件系統(tǒng)的API 函數(shù)緊密聯(lián)系, 如OpenFile()、ReadFile()、WriteFile()、DeviceIOControl()等,在使用這些API 函數(shù)的時候,把指定的文件名改成相應(yīng)的設(shè)備名就可以,應(yīng)用程序通過使用操作普通文件的方法處理特殊的文件來實現(xiàn)對設(shè)備的操作。

控制終端的應(yīng)用程序基于Visual Studio 2008 C#編寫,以類庫形式提供軟件功能通用模塊,如質(zhì)量統(tǒng)計模塊、自動識別設(shè)備接口模塊、各類PLC 數(shù)據(jù)讀取模塊(包括歐盟龍、三菱、西門子、臺達等)、以太網(wǎng)客戶端通信模塊(TCP/UDP)、廢品確認模塊等。這些模塊通過多線程模式進行運作,從而提高終端的處理效率。

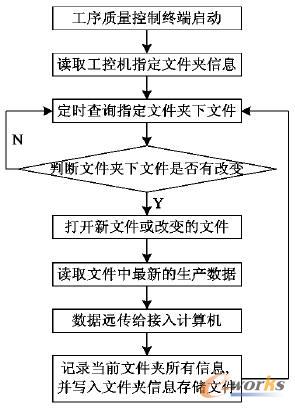

改造后的設(shè)備往往在一個產(chǎn)品操作結(jié)束后,會將信息寫入文本、EXCEL 或數(shù)據(jù)庫等文件。工序質(zhì)量控制終端利用以太網(wǎng)對工控機上的指定文件進行實時監(jiān)控,一旦發(fā)現(xiàn)有新數(shù)據(jù)文件(或者舊文件有改變),則讀取數(shù)據(jù)遠傳給主機,軟件流程如圖5所示。

圖5 監(jiān)控程序流程圖

4.結(jié)語

面向物聯(lián)網(wǎng)的工序質(zhì)量控制終端結(jié)合了物聯(lián)網(wǎng)中的身份識別、Zigbee 無線傳輸、嵌入式計算機等技術(shù)。通過對原有設(shè)備的改造和多次實驗,證明了該終端的工作可靠性與高效性,它為離散制造業(yè)中的“信息孤島”融入生產(chǎn)質(zhì)量信息系統(tǒng)提供了有效的解決方案,提高了離散制造企業(yè)的生產(chǎn)效率,降低了產(chǎn)品次品率,產(chǎn)生了良好的經(jīng)濟和社會效益。

核心關(guān)注:拓步ERP系統(tǒng)平臺是覆蓋了眾多的業(yè)務(wù)領(lǐng)域、行業(yè)應(yīng)用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業(yè)務(wù)管理理念,功能涉及供應(yīng)鏈、成本、制造、CRM、HR等眾多業(yè)務(wù)領(lǐng)域的管理,全面涵蓋了企業(yè)關(guān)注ERP管理系統(tǒng)的核心領(lǐng)域,是眾多中小企業(yè)信息化建設(shè)首選的ERP管理軟件信賴品牌。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標題:面向物聯(lián)網(wǎng)的工序質(zhì)量控制終端設(shè)計

本文網(wǎng)址:http://m.hanmeixuan.com/html/consultation/1083947324.html