2004年,柳工工藝定額管理系統從單機版向網絡版升級的開發完成,加強了對工藝定額數據和制定過程進行有效管理,但隨著公司對信息化重視程度的不斷提高,2006~2008年間投入了大量人力和財力對PLM、CAPP、ERP系統進行升級,各系統在產品設計、工藝準備、生產制造等各自領域中的深入應用,使得與工藝定額管理系統相關聯的數據業務需求不斷擴充,而各系統信息“孤島”的存在,也造成了工藝定額管理系統無法及時響應ERP對工藝數據正確性和快速反應能力越來越高的要求。

本文將闡述為打通各系統之間的信息“壁壘”,通過在工藝定額管理系統中進行與相關系統的接口開發,解決工藝定額管理系統、ERP、PLM系統中工藝數據不一致、手工數據傳輸效率和傳輸品質低等問題。

1 系統集成方案設計

針對存在問題,以用戶需求為導向,首先對各系統之間的輸入和輸出數據、數據流向、職責分工等相關業務流程進行分析和梳理,并基于以下原則進行系統集成方案的設計:

(1)確保各系統間關聯數據一致的原則;

(2)確保數據在各系統傳輸路徑最短的原則;

(3)確保用戶在各系統中對系統接口操作的易用性原則。

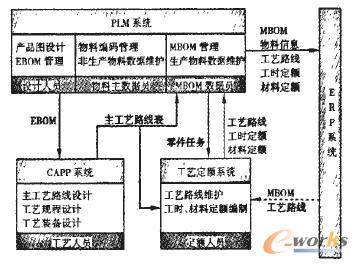

考慮到工藝文件的編制需要時間較長,為保證物料數據、制造MBOM、工藝表、工藝定額這4類數據在生產訂單下達前及時并缺一不可第全部到達ERP,采用工藝文件準備和工藝數據準備并行工作的方式,在接收到PLM的零件工藝編制任務后,工藝人員編制零件主工藝路線表,分別交由3個系統并行工作:

PLM負責制造MBOM編制,CAPP負責工藝文件編制,工藝定額管理系統負責工藝定額數據編制;由于工藝數據是經由PLM系統發布到ERP,為便于檢查發布ERP是否成功,由工藝定額管理系統按需向ERP讀回MBOM與工藝路線信息進行數據一致性檢查。按照這一思路,最終確定了以工藝定額管理系統作為工藝數據傳輸樞紐,并與PLM、ERP集成的方案設計,如圖1所示。

圖1 工藝定額管理系統與PLM、ERP的集成方案

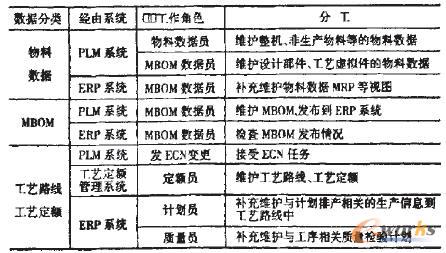

2 新業務流程設計

(1)整個集成系統主要涉及物料數據、MBOM、工藝路線、工藝定額等4類數據的傳輸,需要物料數據員、MBOM數據員、工藝定額員、計劃員、質量員等多個工作角色人員共同協作。基于上述系統集成架構設計要求,重新劃分工作內容,理順各人員的工作職責與分工,以解決定額人員經常跨系統工作,并與其他人員同時維護工藝數據時出現數據沖突、不一致等問題。

表1 系統各人員工作職責與分工表

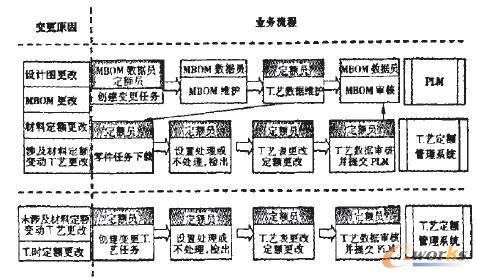

(2)通過對整個集成系統業務流程的詳細分析,根據變更任務來源的不同,設計了不同的變更流程。通常當MBOM數據員或定額員,接收到設計變更通知時,在PLM發起MBOM更改或工藝更改的變更任務后,在工藝定額管理系統中下載零件任務,進行工藝相關數據維護,但是當有不涉及材料的工藝更改,不會影響MBOM數據,則直接在工藝定額管理系統發起變更,可直接發布到ERP系統,以減少在PLM系統的切換,以提高流程效率,如圖2所示。

圖2 工藝數據變更業務流程

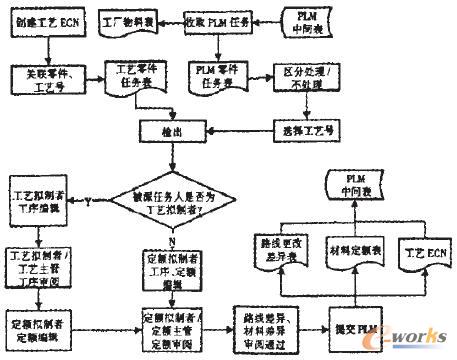

(3)根據以上PLM系統對工藝定額管理系統數據輸入輸出的要求,改進工藝定額管理系統的內部工作流程,在下載PLM零件任務后,對擬進行工藝數據更改的零件檢出中間版本,對產生更改差異的工藝數據進行審核,并提交PLM成功后,升為正式發布版本,以減少正在更改數據對已發布數據的影響,提高工藝數據品質和加強編制過程的管控能力,詳細的工作流程如圖3所示。

圖3 工藝定額管理內部工作流程

3 系統詳細設計

3.1 工藝定額管理系統與PLM、ERP接口開發

(1)快速下載任務。由于定額數據的匯總主要由ERP在成本核算時同時完成,工藝定額管理系統對MBOM的使用頻率不高,為減少PLM與工藝定額管理系統的接口數據傳輸壓力,在工藝定額管理系統的接口開發,采取了對PLM接口不下載MBOM,僅下載零件變更任務的方式,使工藝定額管理系統能夠按人員分工,快速獲取需要創建和更改工藝路線、工時、材料的零件清單;

(2)數據一致性檢查。為確保各系統在數據表一致的情況下進行更改,在工藝定額管理系統檢出新工藝版本時,讀取ERP現有的工藝路線信息,進行工藝更改前檢查ERP系統與工藝定額管理系統的工藝路線的一致性,能夠事前有效預防兩者數據不一致錯誤的發生,以提高變更單的更改數據發ERP的成功率;

(3)同步ERP生產信息。通過與ERP的接口,同步分廠計劃員維護的ERP工藝路線中的生產信息到工藝定額管理系統,使之與工藝定額管理系統的生產信息一致,以有效協調分廠計劃員與工藝路線編制人員在維護生產數據方面的沖突;

(4)發布失敗處理機制。在工藝定額管理系統與PLM系統的集成接口設計上,增加了對發布ERP成功與否的反饋處理機制,3個系統的信息反饋能夠形成閉環,ERP接收數據的情況,能通過PLM系統快速反饋到工藝定額管理系統,使3個系統能夠緊密配合、更有效地協同工作,以提高工藝定額管理系統對異常問題處理的快速反應能力;

(5)中間表數據備份管理。增加對中間表數據自動備份管理,提高了對兩系統間接口數據的追溯性,以便業務管理人員快速查找問題原因及提出改進建議。

3.2 工藝定額管理系統內部流程優化和功能完善

(1)通過優化工藝定額管理系統的內部流程,由原來以零件為任務管理的對象,改進為以PLM的工程變更單為任務管理的對象制定工藝路線、工時、材料定額,以避免出現變更單的零件任務未完成,就提交PLM的無序、不規范操作現象;

(2)在工藝定額管理系統開發自動生成工序更改前后零件版本工序差異與材料差異數據清單的功能,便于數據人員在變更任務完成提交PLM系統前,先核對數據的變更情況,以確保提交數據的準確性;

(3)為適應批量工時及材料定額的更改,開發批量更改工時、材料的流程和操作界面,大批量更改零件的工序、輔材等變更流程,以提高變更的工作效率;

4 結束語

通過進行與PLM、ERP系統接口設計與開發,在工藝定額管理系統完成了任務快速下載和提交、自行發起工藝變更流程、定額數據差異審閱、檢查路線數據一致性、同步ERP生產信息、ECN任務管理、發布失敗處理機制、中間表數據備份管理等功能開發,通過系統內部操作流程改進和數據庫的整合,有效地降低了MBOM、工藝數據的傳輸和維護過程的差錯率,提高MBOM的準確率,操作流程更加清晰便捷,數據流能夠及時有序傳輸,用戶滿意度提升率47.74%,得到了所有集成系統用戶的好評和認可。

這種集成方式使產品結構、工藝路線、工藝規程、工裝設備、工時和材料定額等數據相互關聯在一起,有效確保了數據的一致性、共享性,在全公司系統集成的環境下協調工作,共同為生產系統提供及時有效的服務,同時也為工藝定額人員提供了更加方便和快捷的工作平臺,使工藝定額管理系統能夠更好的適應全公司信息化的發展需要。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/