制造型企業的信息化建設是企業現代化管理的一個重要內容。企業編碼系統是現代化管理對制造型企業的基本要求,涉及生產及相關環節的所有生產資料,包括原材料、產成品、機物料、人員設備等,必須有唯一的標識。唯一標識可以在計算機系統中用于對物品進行記錄和管理,因此標識與物品必須存在一一對應的關系,即以數字代替物品屬性。也就是通常意義上的編碼,企業通過編碼系統將企業生產資料信息化,為后續導入相關先進生產管理系統做好了鋪墊。

1 企業物料編碼概述

1.1 編碼原則

企業信息編碼最重要的是物料編碼,物料編碼是唯一識別物料的代碼,猶如人的身份號碼一樣。通常物料編碼由數字、字母、符號等組成,且不同的行業根據生產的組織結構、產品的特點,編制不同的物料編碼。但是,無論編碼規則如何不同,都應該遵循以下幾個原則。

(1)適用性。物料編碼須與企業的產品特點相一致,須準確表達企業所有物料信息、狀態,并且能滿足產品數據管理(PDM)、企業資源計劃(ERP)對物料信息交流的需求。

(2)唯一性。物料編碼作為生產資料的唯一標識,應該具有唯一性原則。同一種物料只能有一個編碼,即做到一物一碼。

(3)完整性。在現代化生產管理理論中,所有涉及生產制造環節的生產要素都應該進行編碼,不允許出現無編碼或用舊編碼代替新編碼的情況。

(4)可拓展性。隨著企業的發展,生產的產品品種將越來越多,一些產品完成其生命周期后被淘汰,一些新產品會根據市場的需求而被開發。因此,在合理的編碼長度內為今后新的產品預留出一定的編碼,可以方便擴展。

(5)簡明性。編制物料編碼的主要作用是方便對物料進行管理和檢索,如果編碼過于復雜,位數過多,就違背了編碼的目的。因此,在編碼時盡量采用數字、字母等常規文字符號,確保在人工輸入時減小出錯的概率。

(6)相關聯性。為了做到編碼的易讀性,提高編碼可辨識度,將編碼與產品進行關聯。這樣還可以提高人工記憶,查找方便,降低出錯的概率。

1.2 編碼的功能

通過對物料進行編碼,可以實現企業的物料信息化,有助于企業導入先進的生產管理方式。實施物料編碼對生產的影響主要集中在以下幾個方面。

(1)信息傳遞的準確性。在生產過程中,物料需要經過多道搬運周轉。對物料進行編碼可以有效減少人為傳遞信息時出現的失誤,確保信息的正確性。

(2)便于信息的分享與管理。物料信息可以制作成電子表格形式存儲在計算機上,方便對物料信息的分享,便于對物料檢索、修改等管理。

(3)便于庫存管理。通過對物料的信息化,可以實現辦公自動化,方便對現有庫存量的管理,及時統計物料的月使用量等情況。

2 閥門產品零件的編碼

某閥門公司產品涵蓋給排水、水暖、空調、暖通管道等系列,品種4800余款。其中銅閥門廠區生產的銅閥門有50多種類,共計450多款產品,涉及到的零部件有5000多種。因此,如何對生產制造的零部件進行合理的編碼, 是后期公司導入ERP、制造執行系統(MES)等先進生產管理方法的關鍵。

2.1 零件編碼規則

根據不同產業的生產特性。企業需采取不同方式的編碼規則。制造型企業可以根據不同產品分類、不同規格大小進行編碼,例如:銅棒原料企業可以根據銅棒的不同材料牌號來編制物料編碼。

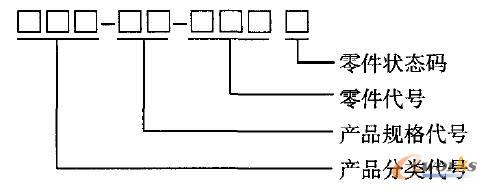

某公司的零件編碼規則如圖1所示, 由左到右依次是產品分類代號(3位數)、產品規格代號(2位數)、零件代號(3位數)、零件狀態碼(1位數)。

圖1 零件編碼規則

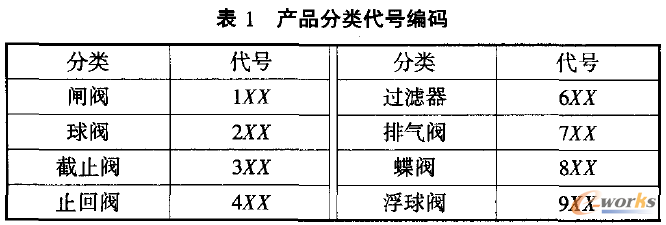

表1為該公司銅質閥門產品分類代號的編碼規則,主要由1位數的閥門大類編碼和2位數的開發編碼組成。表1中XX代表產品開發時的流水號,根據大類分類,大類編號由1-9編制,如:108、168為閘閥,302、309為截止閥,601、606為過濾器等。

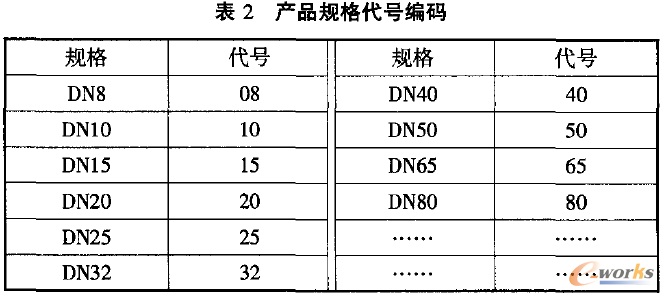

產品規格即閥門螺紋的規格,該公司生產的銅制閥門螺紋規格主要為DN8~DN80。根據不同的規格編制不同的規格代號,見表2。

閥門由不同的零件組成,按零件分類進行編碼,見表3。001~023為組成產品結構的零件代號。091~093為成品包裝材料代號。考慮到后續開發產品可能出現新的零件分類, 因此設置了用于后續擴展的024~090代號編碼區間。

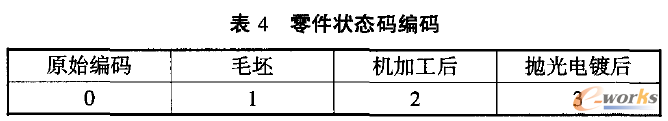

在實際生產過程中,零件由原材料通過各道工序加工完成,然后組裝成產品。以閥體為例,閥體由原料加工成零件需要經過8道工序:切料、熱鍛成型、切邊、拋丸、機加工、熱處理、拋光、密封面加工,理論上每道工序零件的狀態都發生了變化,需要對其進行編碼。但是考慮到編碼的簡明性,且多道工序在一個車間內完成,不存在進出倉庫作業,中間環節不留庫存。因此將多道工序編制為一個零件狀態碼用于區分,部分零件,如紙盒、紙箱、外購塑料件等因為不需要經過車間生產加工,所以其狀態碼就為原始編碼0。表4所列的4個零件狀態碼為該公司常用的狀態碼。

2.2 標準件編碼規則

標準件不隸屬于某個產品,企業擁有一個專門的標準件庫來維護,在產品設計過程中可以直接調用標準件庫內的標準件。因此,標準件庫擁有一套獨立的編碼規則來與普通的物料進行區分。

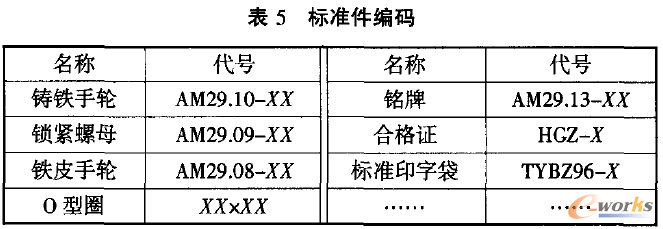

該公司的標準件編制方法分為三類:第一類,依靠企業標準,編碼根據企業的標準號+標準件的特征規格來確定,如西6O鐵皮手輪編碼為AM29.08—60,由企標AM29.08和外徑60組合而成:第二類,依靠技術文件規定,如合格證(HGZ)、標準印字袋(TYBZ96)等標準件;第三類,直接根據零件特性編制,如O 型圈以產品尺寸特性(內徑×線徑)編制。具體的標準件編碼見表5。

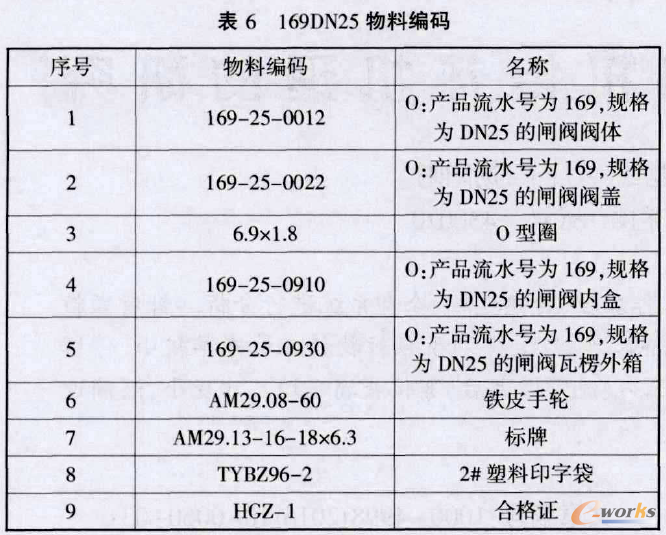

根據編碼規則就可以對產品進行編碼,以169DN25規格的產品為例,編制產品的物料編碼見表6。根據上述編碼規則,可以較快地讀取表中各個編碼的含義。

3 編碼對公司管理的影響

物料編碼作為企業信息化的關鍵, 是導人先進生產管理方法的基礎。作為企業的基礎數據建設,物料編碼的合理性對后續企業信息平臺的架構及生產管理有至關重要的影響。編碼對公司管理的影響主要集中在兩個方面:對庫存的影響和對生產過程的影響。

3.1 對庫存的影響

傳統企業的生產基于大批量的生產模式, 大批量生產基于產品或零件的互換性、標準化和系列化的應用,以及固定的生產線,可大大提高生產效率,降低生產成本。顯著的特點是產品結構穩定、自動化程度高。但是,大批量生產存在一些顯而易見的弊端:需要大量資金用于生產原料準備,生產過程時間被拉長。各個制造節點存在銜接管理問題,產線排布及換線存在問題,對市場供需關系反應不靈敏。

現代化的生產模式即準時生產模式(簡稱JIT模式),基于市場導向,以小批量、個性化和實時響應機制為理念,以市場需求來拉動生產,壓縮了資金從原料購買投入到銷售后資金回收之間的過程,其主要的特點是低庫存、短資金周轉周期、高流動性。

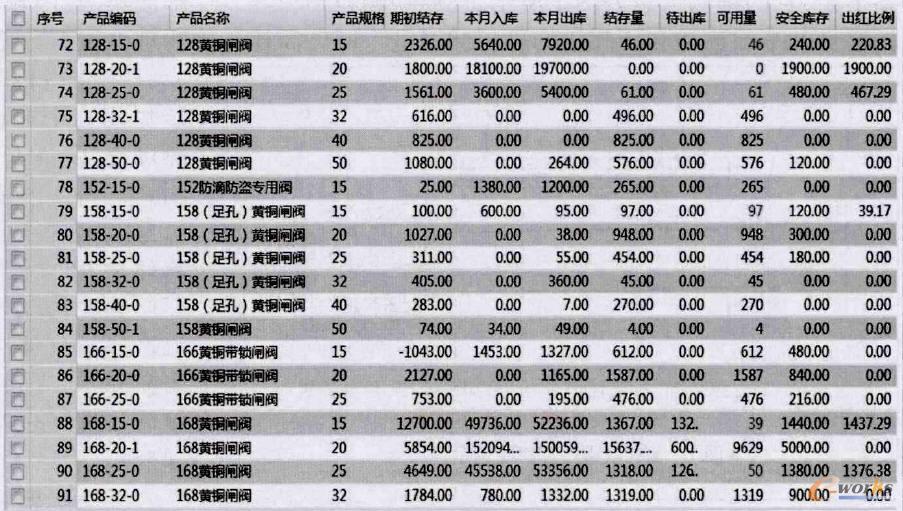

通過對生產資料實現編碼信息化,可以建立動態庫存管理系統,以及以訂單為導向的訂單報備系統.指導生產計劃,從而控制產品庫存。圖2為該公司基于網頁的動態庫存系統。

圖2 基于網頁的動態庫存系統

3.2 對生產過程的影響

企業實現對物料信息的數字化、信息化,有助于管理人員對生產過程的監控,也是實施現代企業管理方法的基礎。

生產過程指企業從原材料投入開始到產品產出為止的全過程,產品的生產需要經過多道不同的工序。零件從原始材料到最終的成品需要經過十幾道工序。每一道工序的生產進度直接影響到最后成品產出,因此,時刻監控生產制造環節的進度。是實施生產過程管理的一個重要內容。

物料編碼的實施,將生產數據導入到生產管理系統內,各個工段根據生產計劃進行報工作業,圖3所示為該公司基于網頁的實時生產過程監控看板,通過該系統可以實現對生產過程的監控。

圖3 基于網頁的生產過程監控看板

4 結束語

目前,越來越多的傳統企業希望通過引入ERP、MES、精益生產等先進的管理方法來提升生產管理水平。現代化管理方法的實施基于對大量基礎數據的信息化, 將具體的料件通過合理的編碼規則導入到計算機系統中。應用先進的管理軟件,企業可以達到控制成本和庫存的目的。在實施信息化過程中,企業的編碼規則作為基礎性工作,應該引起關注和重視。在產品零配件編碼制定過程中, 企業應該根據自身產品的特點來編制符合要求的編碼,且需要關注在不同的管理系統中做到編碼一致,避免物料出現無編碼或者一物多碼的情況。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:閥門產品的零件編碼研究