0 前言

現在,越來越多的企業(yè)導入了PLM、ERP、MES等系統。但當導入這些系統后,企業(yè)卻發(fā)現信息化系統并未給業(yè)務帶來明顯變化,甚至有些系統成為了業(yè)務的阻礙。據筆者了解,很多信息化系統僅起到了數據倉庫的作用,尤其在多品種小批量的生產模式中,信息化系統失敗案例尤為突出。

信息化系統失敗原因中,PLM與ERP數據傳遞占據主導因素。ERP或MES能夠起到作用的一大前提假設是:輸入數據是準確性,也就是MBOM數據的準確性,所以作為數據源頭PLM系統起著至關重要的作用。但實際上,即使PLM系統輸出的EBOM是準確的,隨著各種變更因素,也會導致上下游數據不一致。

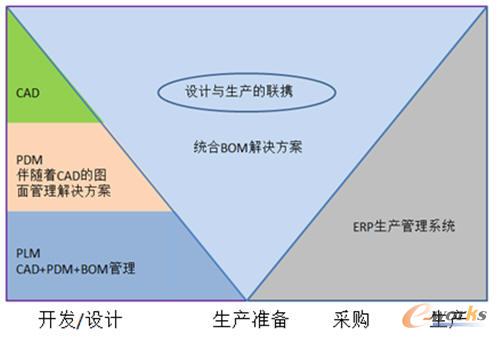

另外很多企業(yè)高層以為導入信息化就能幫助企業(yè)建立標準規(guī)范平臺,管理水平就隨之提升,但是很多人卻忽視了數據標準的建設。十幾年前的競爭環(huán)境中,企業(yè)可以通過梳理流程體系來提升競爭力。但是現今的競爭環(huán)境中,企業(yè)必須建立微觀的經營視角,也就是建立基層的標準化才能使戰(zhàn)略更具柔性。以往的把問題丟給執(zhí)行層或者后工程的做法已經不符合現代競爭。所以在發(fā)達國家,精益生產和精益研發(fā)才會這么流行,企業(yè)紛紛通過重構BOM體系,通過廣義的PLM來實現經營的一體化,如圖1。

圖1 公司級BOM

1 PLM為什么沒起效果

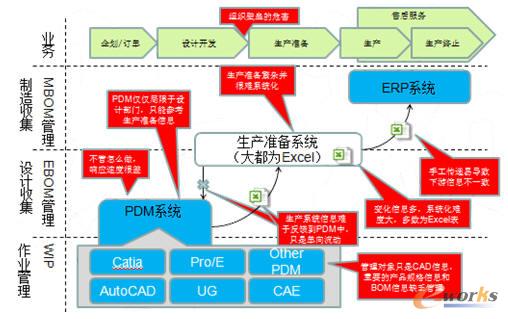

傳統意義上的PLM系統是指CAD集成加上PDM系統再加上EBOM管理,并非真正的產品生命周期管理。那么PLM要想起到作用,那么必須從這三方面入手。而對于產品生命周期,配置和變更是兩個最重要的功能,那么PLM系統也必須能夠很好得實現這兩個功能。但由于PLM系統局限在上游業(yè)務(PLM和ERP供應商的競爭關系),必然導致PLM系統和ERP系統之間數據傳遞的格式差異和時間差異,如圖2。

圖2 PLM系統與ERP系統之間的問題

由于下游業(yè)務對數據要求時效性,上游業(yè)務要求數據標準性,那么必然導致變更發(fā)生時,數據的二元化。加上PLM系統多為歐美CAD供應商,導致研發(fā)業(yè)務對下游業(yè)務的忽視,使EBOM多為樹狀結構,在設計階段工程師難于推進零部件的通用化。日韓企業(yè)多使用矩陣BOM結構,使工程師在設計階段就知道零部件的通用情況,所以在配置時,更容易實現用較少的零部件種類實現多樣化的產品,也就是模塊化設計。

1.1 PLM與ERP如何集成

國內很多企業(yè)管理人員都在糾結是否把PLM系統與ERP系統集成,好像系統集成之后,數據才會統一管理起來,真正實現了產品的全生命周期。在圖1中我們可以看到,國際上現有成功管理模式是重構BOM,用BOM系統實現上下游數據的一元化管理。日本大型制造企業(yè)在2000年后紛紛建立了自己BOM體系,取得了成功;而歐美企業(yè)也緊隨其后,建立了企業(yè)級的BOM管理系統。

圖2中的問題,實際上就是我國企業(yè)信息化系統現存問題狀況,也是外國企業(yè)2000年以前的使用狀況。那么有效的解決方案就是對Excel中的數據加于管理,由于BOM系統過于龐大,涉及業(yè)務部門復雜,筆者認為企業(yè)可以建立面向MBOM的中間數據管理系統,僅僅為產品數據的主干負責,也就是E/MBOM。

1.2 一號到底體系的崩潰

很多人問過筆者圖號/數模號是否和零部件號一致。筆者的觀點是:圖號/數模號和零部件號是不一致的。一是上游業(yè)務和下游業(yè)務側重點不同,如果一致的話,不管怎么做都會導致屬性欠缺或者一物多碼的現象。二是Design和Parts應該適度分離,能夠使設計和生管業(yè)務更加靈活,下游不必承接上游不必要的變更信息。從變更的角度來說,下游部門希望生產的穩(wěn)定性和時效性。

雖然一號到底對于研發(fā)部門來說,相當容易。但這樣做就意味著把問題丟到后工程去處理了。國內企業(yè)缺乏經營一體化思想和經驗,很容易造成部門壁壘,加劇研發(fā)和生產的對立性。所以有些企業(yè)不得不把PLM部門放在研發(fā)部門管理,ERP放在IT管理。本來信息化系統是減輕部門壁壘的,但是國內卻還是以職能部門進行了分割。

1.3 變更管理的混亂

到底什么是變更管理?變更管理到底有哪些內容?雖然很多實施商做出相應解釋,但大都局限本系統中,企業(yè)在實際應用的時候就會發(fā)現變更管理并不像想象的那么美好。所以企業(yè)為了工作的效率性,只好犧牲數據的準確性;由于數據缺乏準確性,導致設計人員不愿意使用已有數據,寧可新建數據,這樣又降低了效率……種種原因綜合在一起,導致了國內企業(yè)的產品數據生命周期很短暫,并未發(fā)揮PLM系統的作用。

要想真正發(fā)揮PLM系統作用,必須重視變更。而要想管理好變更,單純通過系統是難以實現的,也就是說PLM的作用不是通過PLM系統實現的,而是通過業(yè)務。所以說,所謂PLM,就是改善產品的QCD,經營者要從流程管理的宏觀經營視角到產品管理的微觀經營視角。以筆者的經驗,需要業(yè)務來推行設計標準化和產品模塊化,才能更好的改善變更。而推行模塊化設計必須理解BOM,所以產品生命周期的配置與變更才能和業(yè)務應用結合起來。此外,由于系統和業(yè)務能力,變更管理需要兼顧數據精度和業(yè)務效率的平衡。這就需要企業(yè)不斷改善業(yè)務才能去實現的,而不是靠著系統能夠做到的。

2 實現PLM的作用

企業(yè)要滿足客戶,需要從TTM(Time to Markt)和OTD(Oder to Delvry)這兩方面入手,也就是改善產品的QCD,這和PLM理念完全相符的。而BOM做為產品數據的承載體,可以說BOM是制造業(yè)的DNA。

由于系統產生的時間差,國內PLM管理人員大都由ERP管理人員轉變過來,對PLM的理解也是靜態(tài)的(ERP基于靜態(tài)管理思想)。上文提到過:要使產品數據具有活性,也就是BOM具有動態(tài)的特征。當用靜態(tài)思想去管理動態(tài)特征的事務時,必然導致應用的錯位。所以國內企業(yè)很多高層都提出過標準化、模塊化和通用化的戰(zhàn)略,但是沒有一個企業(yè)能夠實現,就是這個道理。

2.1 微觀管理能夠使PLM獲利最大化

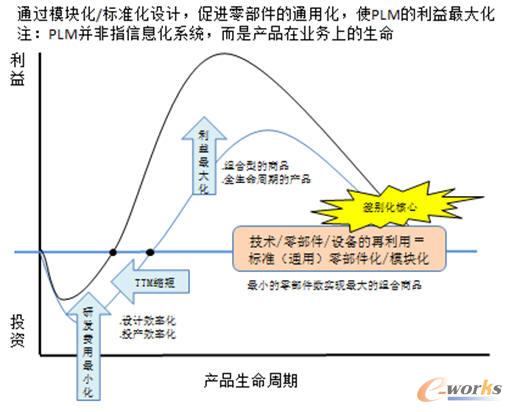

以汽車行業(yè)為例,從生產的角度來看,歐美汽車企業(yè)和豐體汽車差距不大,甚至有所超出,但是豐體汽車真正核心在于精益研發(fā)。豐田的整車開發(fā)周期大約在12-18月之間,歐美整車開發(fā)周期為24個月左右。這僅僅是TTM一個指標,由于豐體汽車推行模塊化設計,零部件通用性遠高于其他車企。95年數據顯示,豐田的MD指數為35.5,遠遠優(yōu)先于其他車企,并且每個零部件管理成幾乎是其他車企的一半左右。

現在的中國汽車行業(yè)中,整車中80%的零件由供應商提供,所以配置設計已經成為可能,研發(fā)難度大大降低。如果企業(yè)結合模塊化/標準化設計,是可以快速研發(fā)出整車的。而配置設計的前提,就是對BOM的理解和基礎數據規(guī)范的建立,也就是BOM系統的建立。

通過BOM體系構建的PLM體系,如圖3,才能算是真正的PLM,要不然仍舊是CAD層面的PLM,仍然局限在上游業(yè)務,難于促進零部件的通用化。

圖3 模塊化標準化推進PLM利益最大化

3 結論

從筆者的經驗來看,制造業(yè)的JIT時代已經到來,中國企業(yè)是否還可以靠人海戰(zhàn)術獲得利潤?當市場環(huán)境變化時,中國企業(yè)是否能經受住考驗?這都是值得企業(yè)經營層思考的事情。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:2013PLM征文:PLM運用實踐

本文網址:http://m.hanmeixuan.com/html/solutions/14019311482.html