1 引言

目前,我國裝備制造業取得了令人矚目的成就,成為我國經濟發展的重要支柱產業。但裝備制造業的自主研發與技術創新能力還較為薄弱。重型裝備產品結構復雜,零部件數量、種類多,加工工藝多樣,使用工況復雜,采用定制化制造模式,隨著交貨期越來越短,傳統的產品開發過程難以滿足用戶要求。國內外學者在產品開發過程建模、產品開發過程改進等進行了大量研究。提出一個基于活動及其實現過程(PrOA)建模單元的產品開發過程模型的建立方法。建立產品設計開發過程的結構化模型,利用設計結構矩陣的代數分析方法研究設計開發過程的優化重組問題。研究通過產品開發項目全局計劃進行面向產品全生命周期的產品開發過程建模問題。提出—個通過引入通用產品信息模型來實現產品開發過程的集成化與通用化的模式。采用啟發式方法對產品開發流程進行優化。用層次分析模型確定多個新產品項目開發的優先次序。提出如何實時集成實體和虛擬兩個原型來簡化新產品開發過程的建議。由于產品開發的復雜度較高,研究人員提出多種建模語言來描述產品開發過程,目前較常用的建模語言有CIM-OSA、ARIS、PERA和IDEF。介紹DEF、Petri網、RAD和ARIS四種建模工具,并分析其在產品開發過程的應用及其對開發過程的支持。對企業常用的建模工具進行比較分析,著重探討了ARIS建模過程的視圖結構與建模層次。M.Bertoni等定性分析了三種企業建模語言(IDEF,UML,ARIS),提出一種關于業務流程重組理論在產品開發領域應用的方法,即在BPR的不同階段選擇最優建模語言,以確保產品全生命周期管理(PLM)的實施取得成功。分析ARIS體系結構的基礎上,建立了基于流程的面向對象企業模型體系結構。

當前流程重組理論的發展較為成熟,有關產品開發流程也有較多的研究。不過,針對重型裝備產品定制開發流程還有很多問題需要研究,如產品成本失控、設計效率低等。在對某重型裝備企業調研基礎上,利用ARIS方法,建立了其產品開發流程模型,分析了設計流程特點及存在的問題,引入協同設計、目標成本、PLM技術改進和優化了產品開發流程。

2 重型裝備產品開發流程分析

目前重型裝備產品開發可以劃分為七個階段,依次為:(1)策劃階段。此階段主要工作包括設計部門從顧客招標、市場調研中獲得開發需求;(2)方案設計階段。此階段主要工作包括編制方案,繪制方案圖,根據情況組織評審或審查;(3)技術設計階段。此階段主要工作包括繪制總圖、主要零部件圖,分析計算,編制文件,組織評審或審查;(4)施工設計階段。此階段主要工作包括繪制全部圖樣,編制全部技術文件,組織輸出評審;(5)改進階段。此階段主要工作包括為根據更改問題的重要程度進行不同級別的審批或評審;(6)驗證階段。為確保設計和開發輸出滿足輸入的要求,主任設計師依據“產品開發計劃”的安排對設計和開發進行驗證,包括校核、類比、試驗、評審;(7)確認階段。通過檢測、試驗或鑒定對產品進行認可,確保產品能夠滿足規定的使用要求或已知的預期用途的要求。

3 重型裝備產品開發典型階段一方案設計階段流程建模

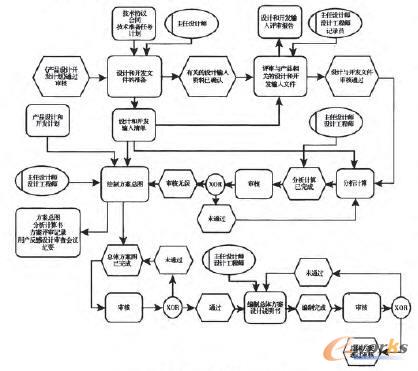

限于篇幅,現以重型裝備產品開發典型階段一方案設計階段流程為例建模、分析。方案設計主要包括編制總體方案,繪制總體方案圖,并組織評審或審查。具體內容如下:

(1)項目組主任設計師負責組織調研、資料收集、信息分析及技術洽談、簽訂協議等,確定與產品要求有關的設計輸入資料,編制《設計和開發輸入清單》。

(2)根據產品的重要程度,新產品或重大產品由設計部門主管領導負責組織有關主任設計師和設計人員;一般產品由專業設計所(室)負責人或主任設計師負責組織設計人員。設計前進行評審設計和開發輸入內容,評審會議記錄員整理編寫《設計和開發輸入評審報告》,與會人員負責審核。

(3)設計工程師編制《總體方案設計圖》,互校人員負責審核,主任設計室編制《分析計算書》,互校人員負責審核。

具體的方案設計流程,如圖1所示。

圖1 產品方案設計流程

4 重型產品開發設計流程特點及問題

根據實地調研和開發設計各階段流程圖,分析總結重型裝備產品開發流程的特點有如下三點:

(1)各階段步驟依次順序進行,后續步驟必須等到前續步驟完成才能繼續進行,每個步驟都有自己的輸入和輸出。例如,方案設計先于技術設計,方案設計的輸出就是技術設計的輸入。

(2)每個階段均以審核通過為結束狀態的標志,這是典型的門徑管理㈣,即整個開發流程由不同的階段和關卡組成。關卡是每個階段結束時的審核或決策活動,能有效保證產品開發流程中的進度和質量,并可以決定流程的走向。

(3)開發流程中的各個階段均由對應的信息系統支持。例如合同分發使用公司OA系統,開發設計使用CAD,編制工藝流程使用CAPP等。開發人員操縱的對象是不同階段的產品模型,并產生更詳細的產品模型。產品開發設計過程可以看作是產品模型經過不同階段的構建和豐富,最終生成一個統一的信息模型的過程。

分析重型裝備產品開發設計流程,存在以下幾點問題:

①各個開發設計階段需要高水平和經驗豐富的設計人員,才能確保設計同時滿足合同要求、技術要求及加工工藝要求。經驗較少的設計人員容易產生設計錯誤,同時可能給產品制造帶來較多困難。

②產品開發不同階段使用的計算機輔助系統不同,這樣不同信息系統數據格式的不統一導致各個設計階段便成了一個個的“信息孤島”,使得設計過程中的信息共享變得困難。

③常規產品開發采用類比和變型的設計方法,產生大量的零部件信息模型,導致圖文檔管理的復雜性急劇上升。

④有些關鍵部件采購和制造需要較長的周期,設計完成之前,如何給采購或制造部門提供必要的信息是一個挑戰。

⑤設計人員喜歡追求技術的先進,產品成本可控會遇到很多困難。

5 重型產品開發流程優化

針對當前重型裝備產品開發中出現的問題,主要從產品的成本控制、方案設計階段以及施工階段三個方面進行優化分析,最終達到優化重型產品開發設計流程的效果。

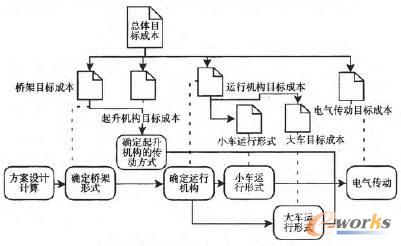

5.1 開發過程中引入目標成本

產品開發決定產品整體成本的70%左右,同時產品開發人員可能過分追求技術上的完美而忽視產品的開發周期、開發成本和制造成本。因此,在開發過程中對成本進行控制顯得尤為必要。依據項目合同和技術協議設定目標成本和基于產品結構分解目標成本,設定各關鍵零部件的目標成本,將目標成本作為產品開發的一個約束條件,并在開發過程中嚴格控制。目標成本控制的橋式起重機開發流程,如圖2所示。

圖2 目標成本控制的橋式起重機開發流程

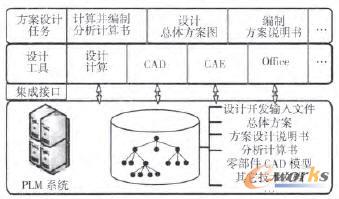

5.2 方案設計階段流程優化

方案設計階段是整個開發工作的重點,該階段的設計結果決定了產品結構和關鍵零部件選型。如果方案設計工作出現偏差,輕則導致返工、拖延項目進度,重則影響最終產品質量,產生安全隱患。方案設計階段需要查閱各種技術資料,項目團隊需要緊密合作以及多次反饋優化,而PLM正是有效管理和充分利用各種資源、實現各應用系統有效集成的管理和集成工具,基于協同設計理念,應用并行設計方法,充分利用產品設計資源,項目組協同開展方案設計,最大可能的避免設計錯誤,規避設計風險,降低后續設計開發階段的修改工作量。同時可以使得審批過程流程化,提高工作效率。基于PLM的方案設計,如圖3所示。

圖3 基于PLM的方案設計

5.3 施工設計階段流程重組

該階段是設計與開發流程的主要組成階段,經過方案設計階段與技術設計階段,有關產品信息的總體方案、主要零部件已經確定下來。在施工設計階段,設計人員主要是根據方案設計和技術設計的成果完成產品剩余“工作圖”的設計和編制,包括零件圖、部件圖、明細表、技術說明書、檢驗鑒定大綱、文檔目錄等。此階段的工作特征主要表現為設計難度相對較低,但工作量大、重復性工作多,所以設計階段要花費較長時間來進行編制工作。現行的施工設計階段中存在的問題主要體現在兩方面:一是因大量變型設計而產生的大量電子圖文檔,如何管理和利用;另—個突出問題體現在CAD圖紙的明細表的編制上。如一張橋式起重機的AO總裝圖紙,—般多達幾百個零部件,每個自制部件都有組成明細,均需要編制相應的明細表。通過PLM軟件可以實現明細表編制的自動化。在產品開發的方案設計階段,主任設計師建立產品結構樹,在產品開發的每個階段,設計人員在完成相應技術文件的編繪之后,在PLM中添加對應的零部件信息,產品設計完工后,生成完整的產品結構樹,即可自動生成產品及各部件的明細表。同時,通過產品結構樹可以實現產品數據的集成管理和共享使用。

6 開發流程優化效果驗證

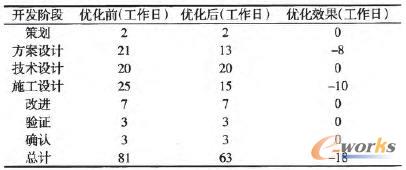

以典型的定制化產品一一橋式起重機為例,選取一個產品開發項目組,利用新的產品開發流程開展產品開發,與該項目組近期完成的類似項目進行對比,具體如表1所示。

表1 產品開流程優化效果

從表1可以看出,經過流程優化與改進后,橋式起重機的開發過程各階段的設計周期為63個工作日,比優化前所需的81個工作日減少了18個工作日。同時,通過目標成本控制,降低產品成本10%左右,取得了理想的效果。驗證說明,使用ARIS建模方法,建立和分析重型裝備產品開發流程模型,找出產品開發的瓶頸,并引入協同設計、目標成本、PLM技術來改進和優化產品開發流程,能夠提高產品開發效率及產品質量,降低了產品成本。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:重型裝備產品開發流程優化

本文網址:http://m.hanmeixuan.com/html/solutions/14019314371.html