1 IE有效提升企業競爭力

隨著市場競爭的不斷加劇,企業在資金、產能、質量、交期、成本及人力等方面,面臨著巨大的壓力。實際生產過程中存在的諸多問題,導致產能低下,質量不穩定,人力成本較高,人員流失嚴重等影響企業生產經營的狀況時有發生,使得企業難以滿足更高的市場競爭要求。企業不能單靠增加設備、人力,更不能單純靠加班來滿足客戶要求,而應當靠科學的管理方法來挖掘其潛力,IE所提供的就是科學的管理方法。

通過利用IE的工作研究等分析方法,深人企業實際的生產經營活動中,提出、分析并協調解決生產活動中存在的,阻礙企業市場競爭力提高的一系列問題,以提高企業生產管理水平,適應市場發展需求。本文對CNC機床的生產加工過程進行了大量的IE調研分析,提出并實施了自動化解決方案,最終取得了較好的技術經濟效益。

2 CNC機床生產加工中的影響因素

CNC機床在生產加工過程中,無需人工干預,從而提高了人機配比率,降低加工成本和人力需求,提高生產適應性及生產附加值。然而,CNC機床傳統人工操作管理的生產方式,仍然受到現有工藝技術條件、生產管理方式、生產人員素質和科技水平等方面的限制,無法獨立、徹底解決生產中存在的諸多問題。通過生產調研分析,了解到影響CNC機床加工成本、產能及品質的主要因素有,加工工藝、刀具壽命、人員素質、生產管理、車間生產環境、車間物流及生產布局等方面。這些因素之間相互影響,導致CNC機床在生產過程中無法發揮其應有的潛能。

3 CNC機床加工過程中的IE工作研究

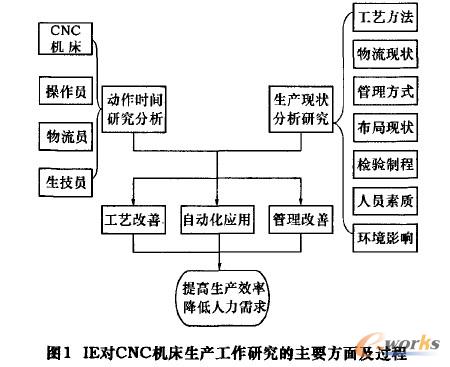

IE的工作研究是一項行之有效的、挖掘生產潛力的管理技術,是深人了解生產加工過程的較好的工作方法。目前企業的生產管理仍多停留在經驗管理的階段,通過IE的工作研究,對CNC機床的生產加工過程開展深人細致的生產調研,提出精益的動作時間要求,以及自動化解決方案,從而發現企業內部管理、工藝方法、自動化應用等方面存在的較大的改善、創新及應用的空間。通過改善,最終可提高CNC機床的生產效率,降低人力需求。

如圖1所示,IE對CNC機床進行工作研究的重點是分析研究人機操作動作時問,以及生產現狀,各流程中存在的不合理、浪費的環節,并全面分析各環節影響因素,找出最佳解決方案。其主要研究內容有:CNC機床生產加工周期(CT);加工工藝優化分析;主軸動作時間優化;車間生產管理方式;人機(CNC)標準時間動作分析;產品加工異常統計分析及檢驗制程優化分析;工序物流及時性統計分析;車間生產布局優化分析;生產作業環境對人員及產品質量的影響等等。

4 IE的生產開發應用流程

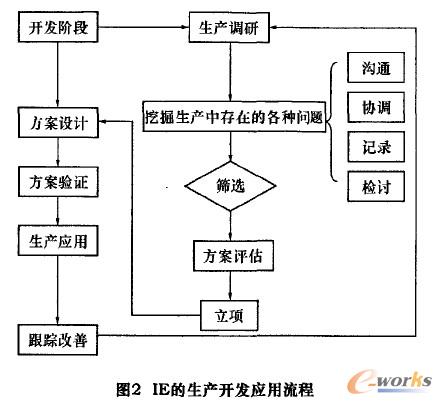

IE的生產開發過程,既是將生產與開發緊密結合起來,使之實現橋梁和紐帶的作用,也是企業生產持續改善、不斷提高的過程(圖2)。IE在生產開發過程中,通過生產調研,工作研究分析,對生產過程各環節提出優化改善方案,從而取得較好的經濟效益。

通過明確的生產開發流程,發現問題、分析問題、解決問題、積累經驗和不斷提高企業經營水平,形成有機的螺旋式循環上升過程,從而使IE更好地服務于企業經營生產,為企業創造出最大化的利潤。

5 IE在生產管理方式中的改善應用

IE在了解生產過程中的“浪費”環節時,重點對生產管理方面進行了研究分析,以提高生產效率。

(1)在產品工藝流程設計中,應提高產品CNC機床加工工序的合理性、快捷性。減少產品的裝夾次數,以縮短加工CT,提高加工效率及加工質量,使產品在各加工工序“流動”速度更快;

(2)優化CNC機床主軸的動作時間參數設置,以縮短主軸加工時間;

(3)提升刀具的使用壽命,降低因刀具的磨損、異常等狀況,導致品質異常、生產中斷的發生。統計井分析刀具壽命,作好應急預案,確保生產連續運行;

(4)提高生產人員的技術水平及職業素質,充分發揮人的主觀能動性,使其積極主動地融人到生產活動中,保證生產穩定、快速運行。

(5)真正建立完善“以人為本”的精益生產管理機制,不斷提高生產作業環境,完善薪酬、晉升、技能提升等管理辦法,增強企業的凝聚力和穩定性;

(6)車間物流管理及生產布局設計的科學性、合理性,使車間生產系統運行更順暢。

通過IE的生產管理方式改善,使以人、機、環境、管理方式等構成的“車間生態系統”,更加和諧、有效地在科學的管理方式中,運行得更加平穩、有序、健康。

6 IE在自動化開發及其生產應用

CNC機床生產自動化是指物流、加工、檢測和信息系統等的自動化。CNC機床的自動化實施的過程實際上是對產品加工流程的自動化管理過程。自動化在CNC機床產品生產加工中的開發與應用,不僅有利于提高生產效率,降低人力需求,減輕人工勞動強度,同時也有益于精益生產管理,提升企業整體水平及形象。

IE在CNC機床生產自動化開發過程,對于問題提出、分析評估、方案設計、生產推動、持續改善等環節,都發揮了極為重要的作用。以下為IE在CNC機床生產自動化開發的兒個應用案例,這些應用案例目前都較好地在CNC機床的生產中發揮著作用。

(1)“一拖八”柔性加工系統(FMS)在CNC機床加工中的應用

CNC機床的自動化生產應用不局限于刀具的自動交換以及數控自動加工等方面的實現,而是趨向于建立成組化、集成化、網絡化和智能化的自動化系統。將若干臺CNC機床集成到復雜的生產線上,形成柔性化的“數字生產加工系統”。CNC機床“一拖八”柔性加工系統(圖3),就是在IE工作研究的基礎上提出方案,并付諸實施的。該系統既滿足了系統自動運行,同時也可以在柔性系統發生異常時,人工單機CNC機床作業,有效避免了生產中斷的影響。

“一拖八”柔性加工系統在CNC機床生產中的應用在文獻中有較詳細的介紹。該柔性加工系統改變了傳統的剛性生產線加工方式,通過一臺固定在自動移動導引小車(AGV)上的機器人,完成在8臺CNC機床之間的取放工件的自動循環加工過程。實現了多品種、小批量的柔性生產,適應于相似工藝及產品結構的不同產品加工,對于企業快速生產轉型,適應市場需求提供了有力保證。

通過對CNC機床及其操作者進行IE時間動作分析,根據CNC機床所加工產品的CT時間,確定并開發“一拖N',機器人柔性加工系統方案。從而由機器人

代替人工完成自動取放料、自動開關門、物流程控以及異常監控等動作,完成對CNC機床的輔助加工過程。車間只有物流人員及系統監控人員,上百臺CNC機床,只有不到10個人在“照看”,而且人工勞動強度較低,產能提高了約10%-25%,節省了大量的人力(約50%-60% )。該“一拖八”柔性加工系統確保了CNC機床主軸的加工連續性,提升機加車間的少人化、無人化的應用水平。

“一拖八”柔性加工系統,對產品加工工藝的穩定性,以及車間生產管理、生產布局和物流系統等方面的科學性、合理性都提出了較高的要求,同時對人員素質,尤其是及時性(JIT )等要求較高。只有在滿足生產各項要求的基礎上,充分發揮柔性生產系統(FMS)的優勢,才能真正提升CNC機床的產能,從而實現少人化,乃至無人化的生產加工過程。

(2)精密數控分度轉臺機構在CNC機床生產中的應用

產品的CNC機床加工過程,傳統的做法是通過確定被加工產品的加工面,來準備夾具的種類及數量的。夾具的投人量較大,加工工序較多,人工裝拆環節較多,因此,被加工產品精度不容易保證,加工周期較長。一旦某一臺CNC機床出現故障時,整條生產線都得受影響。當產品設計變更時,還需重新制做夾具,投人費用較高。

通過IE對CNC機床加工過程的動作時間研究及分析影響因素后,提出、開發并應用了數控分度轉臺,以配合CNC機床的加工,從而提高CNC機床主軸的利用率,降低主軸空行程動作,減少其他的輔助動作時間。

該數控分度轉臺機構,用于精確地控制被加工產品與CNC機床主軸之間的加工角度,配合CNC機床主軸進行精確轉動,完成產品在各種角度下的加工要求,使得CNC機床的加工能力得以延伸。產品通過該機構一次裝夾后,配合CNC機床主軸,精確旋轉,完成多工序的復合加工,使產品真正實現了一次裝夾,全面加工。真正做到了以減少工序、輔助時間為主要目的的無人化、自動化的復合多軸CNC機床加工方式,大幅度節省了CNC機床刀庫換刀及調機等輔助動作所需的時間。

數控分度轉臺機構的轉動速度,可以實現1s內轉動900, CNC機床刀庫自動換刀需要3s,因此在CNC機床程序優化的條件下,改變加工方式,增加該機構的轉動頻次,配合主軸加工,以減少刀具換刀次數,最終可縮短產品10%-20%的加工CT時間,從而提高產能。

目前數控分度轉臺已大量地應用在CNC機床批量產品生產加工中。IE在此設備的開發應用過程中,發揮了不可替代的作用,通過IE工作研究及分析,指出生產瓶頸問題,提出解決方案,并投人生產應用。通過該機構的實現,IE徹底改變了CNC機床的傳統加工方式,有效提高了加工效率,提高了產品加工質量和穩定性,降低了成本,并且提高了CNC機床的加工柔性,適用于各種產品的一次裝夾后的數控加工需求。

(3)雙托板式CNC機床工件供料系統

雙托板式雙向供料方式在CNC機床上的應用,也是IE在研究了CNC機床主軸加工時間動作及其利用率后,提出的一種提高生產效率的作業方式。該系統完成了已加工成品的出料和待加工品進料的同步循環動作,可有效地減少CNC機床在傳統生產方式中,在安裝待加工工件和拆卸已加工工件時的無附加價值的“非切削加工”時間。雙托板供料系統,通過已加工工件的被取出,同時待加工工件的換入的循環往復過程,有效減少了工件交換時間,提高了CNC機床主軸利用率。

對于任何形式的工件交換系統,改善主軸利用率,減少“非切削加工”時間是其主要的目標。通過雙托板式CNC機床工件供料系統,可有效提升主軸利用率達25%-35%,同時,根據產品加工CT時間,可以節省近50%的人力需求。

(4)CNC機床成組技術的應用

通過IE的生產調研后,發現某產品在CNC機床上進行單件生產加工時,主軸的進給、抬刀等無附加價值的“非切削加工”的時間動作較多,而且人工開關門,取放料所占的時間比例較大。經過參數優化,以及人工及時性提高后,CNC機床的加工效率和資金利用率仍存在較大提升空間。此外,在生產管理過程中,工件在各工序之間往返穿梭,不僅周期長,而且增加了等待時間,導致產能較低,生產成本高等情形頻繁出現。利用成組加工技術,結合相似零件(結構、工藝),設計成組加工工藝及夾具,設計實現成組化的生產布局、產能配置和生產管理要求等過程,從而完成從成組設計、制造到管理等一系列的生產和管理環節。最終用擴大了的成組批量生產方式,來減少加工時間浪費和中間環節,提高CNC機床的生產效率。

成組加工方式在某產品的生產中得到了較好的應用。將外形尺寸相近,工藝完全相同的3件產品進行成組工藝及其夾具設計。利用1套工裝夾具,在1次裝夾定位后,完成這3件產品的連續加工過程。同時,

在CNC機床工作平臺上,設計雙工位、多工位的生產加工方式,使人工1次裝夾多套成組產品的批量加工,以減少CNC機床刀庫頻繁自動換刀所需要的時間,同時減少了CNC機床開關門的次數,從而提升主軸利用率,提高CNC機床的加工效率。

經過IE的生產研究,改善方案提出,最終通過“成組技術”,提高了CNC機床的產能,減小了人機配比,減少了人力需求,以及減少開關門頻次多而導致油霧逸出CNC機床對車間生產環境的影響。最終生產效率提升了30%~45%,而且使CNC機床設備數量可節省8%~10%,人力可節省45%。

7 IE對生產過程中人的工作研究

IE對生產各環節的改善優化提高,不僅體現在生產管理、工藝及生產方式和自動化的方案應用等方面,更重要的是要體現在“以人為本”的企業經營理念上。在對CNC機床進行IE的生產調研過程中,IE開發人員與生產人員進行密切地溝通、協調、記錄和分析評估,了解到人在生產各環節中扮演的角色。充分意識到人在生產活動中的主動性和創新性是提高生產效率和產品質量的關鍵因素,而且,具有主動精神并能夠實現信息共享的工作團隊是精益生產組織方式的核心和效率的根源。

因此,隨著生產的發展,企業的管理者應當充分意識到人在生產活動中所扮演角色的重要性。生產人員業務熟練程度及其工作的主動性對于提升產能及產品品質有重大的影響。同時,人力相對穩定對于企業的生產也有相當大的影響。在精益生產方式下,勞動者不應成為企業可以隨意替換的短期可變成本因素,而是應該比自動化機器設備具有更重要的長期固定成本要素。

準時化和自動化是精益生產方式的兩大核心,實質上是指實現人與機器的完美結合,是強調了“人的因素的自動化”。因此,通過IE研究,自動化開發首先應滿足生產過程中人的需求。自動化只有與IE緊密結合,才能真正實現“以人為本”的自動化,從而使人在管理、生產作業時,充分發揮出人的主觀能動性,使IE在自動化開發應用中真正發揮其作用。

8 結語

工業工程(IE)有效地利用工作研究等方法,制定明確的IE開發流程,對企業生產經營活動進行了細致的調研分析,發現并改變了現有生產方式,生產管理中存在的浪費現象,分析了人的主觀能動性在生產活動中的重要性,提出自動化開發應與IE緊密結合,才能真正秉持“以人為本”的企業經營理念,從而實現提升效率和持續創新的企業核心價值。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:IE在CNC機床自動化生產開發中的應用