0 引言

傳統鋼管生產廠家對鋼管信息采取人工報表的形式,不同工位操作員分別對通過該工位后鋼管生產信息、質量信息及檢驗信息進行登記,一定時段后統一上報審核入檔,由于生產線工位繁多,人工報表常會出現鋼管信息不對應、信息遺漏等錯誤,導致了鋼管信息不能回溯跟蹤,造成生產上的極大不便。近年來,各個廠家開始發展完善的鋼管信息跟蹤系統,對生產線上的每根鋼管添加條形碼標識,通過條形碼統一各個工位的鋼管生產信息,以解決生產過程中的信息化孤島現象。

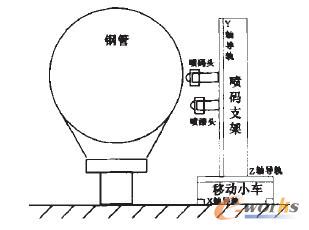

圖1 鋼管自動噴碼系統裝置機構圖

本文屬于寶雞鋼管遼陽鋼管廠大口徑螺旋焊管生產線數字化自動控制技術研究項目一部分,該廠原有添加條形碼標識的方式為人工操作,鋼管到達指定添碼工位后工人將打印的條形碼貼紙貼于鋼管管端,在后續工位生產運行過程中貼紙往往會脫落或者污損,而且現場環境復雜,工人在貼碼時存在安全隱患。本文依據現場工況,設計了一套鋼管自動噴碼系統,采用防磨損墨水對單根鋼管噴印多個條形碼,替代了原有的人工操作。

1 噴碼機構及工作原理

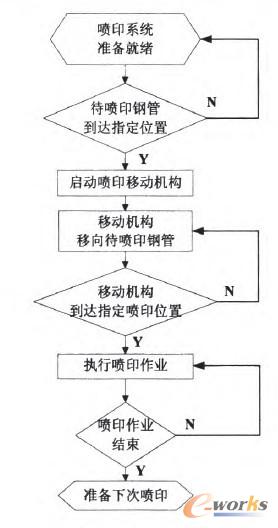

本文系統噴碼裝置機構如圖1所示。在相應工位設置移動小車,小車上有移動導軌支撐噴碼頭,三組電機分別實現移動小車和移動導軌在X、Y、Z軸的動作,使噴碼頭能全方位運動,滿足不同管徑鋼管的噴碼需求,同時,為了使條形碼在深色粗糙的鋼管表面更加清晰,在條碼噴印之前,需在鋼管表面噴涂白色快干底漆,機構增加了噴漆桶并將噴漆頭安裝在噴碼頭上方,在同一工位完成噴漆噴碼麗道工序。系統噴碼流程如圖2所示,待噴印鋼管到達指定位置后,調整噴印位置,先噴底漆,再噴多個條形碼,噴印結束后整個機構退回安全位置,準備下一個鋼管。

圖2 系統噴印流程圖

2 系統硬件設計

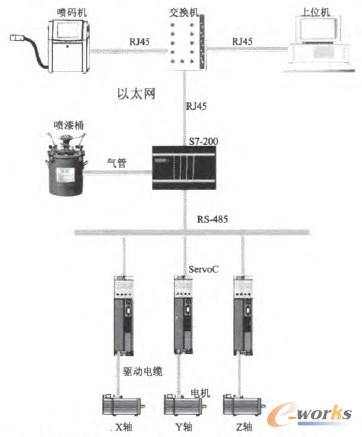

本文設計的鋼管自動噴碼系統包括上位機、PLC、噴碼機、噴漆桶、伺服控制器、伺服電機、限位開關和各種通訊模塊。其硬件結構如圖3所示。PLC配置以太網通訊模塊CP243-1,與噴碼機和上位機采用RJ45網線連接到交換機,建立以太網。PLC適時地給出數字量輸出控制噴漆桶上的電磁閥,通過氣管的打開和關斷來完成噴漆動作。

表1 PLC數宇量輸入輸出點功能和地址對應關系表

上位機采用性能穩定的工業控制計算機,通過交換機建立以太網,與噴碼機和PLC通信,將鋼管信息傳輸到噴碼機,計算得到不同軸位伺服電機運動參數,傳輸到PLC用于控制噴碼噴漆過程。更重要的是,根據系統過程監控、信息采集、模式選擇等各方面要求,設計了一套加載于上位機的人機界面程序,通過上位機就可以簡單明了地執行各種操作和監視系統信息。

PLC采用西門子S7-200 CPU 224XP,集成14個數字量輸入點,84-數字量輸出點。其中數字量輸入點與6個帶燈按鈕,2個鑰匙開關,34-2位選擇開關相連接。帶燈按鈕用于控制X、Y、Z軸的啟動回零和噴碼噴漆啟動,同時按鈕燈顯示系統部分狀態。鑰匙開關用于選擇系統操作模式,選擇開關控制X、Y、Z軸點動,完成噴碼和噴漆過程。數字量輸出點與伺服控制器狀態點相連,通過指示燈顯示系統伺服狀態,與噴碼機狀態點相連,指示噴碼機報警。PLC各數字量輸入輸出點功能和地址分配如表1所示。PLC通過RS一485總線與伺服控制器通信,根據上位機得到的鋼管管徑等信息給出相應指令,控制噴碼噴漆過程。

噴碼機采用日立公司PXR-D460W產品,所噴條形碼清晰防磨損,并且獨特的噴頭設計,避免了現場粉塵對噴碼頭的污染,適合長時間作業,滿足了鋼管噴碼要求。該型號噴碼器支持兩種通信方式,一種通過以太網口通訊,一種通過RS一232C通訊,兩種通信方式不能同時使用。本文系統選擇以太網口方式,與PLC通信,控制噴碼過程。而且該產品擁有完善的幫助提示系統,提供詳細的操作提示及詳細的故障處理方法,通過觸摸屏簡體中文菜單操作,可以方便的設定所噴條形碼的長度、寬度、數量、噴碼方向、噴碼速度等信息。噴印流程如圖2所示,只要PLC在特定時間給出數字量信號,噴碼機就可噴印出符合要求的條形碼。

圖3 鋼管自動噴碼系統硬件結構圖

伺服控制器采用路斯特ServoC產品,通過驅動電纜連接到配套的伺服電機,具有操作簡單,性能穩定的特點。三組伺服系統配置在X,Y,Z軸,在每個軸的兩端放置限位開關,將信號線連接到伺服控制器相應輸入點,結合伺服控制器軟件DRIVEMANAGER,選擇相應模式,實現限位操作,在設置限位開關的同時,在軸一側放置零位開關,檢測噴碼機構是否在零位,使結構處于安全位置,防止工位上鋼管運動造成的撞擊。整套電氣設備與機械機構相結合,根據現場不同工況完成自動噴碼過程。

3 系統軟件設計

本文系統軟件結構由三部分組成,分別是S7-200程序、伺服控制器程序和人機界面程序。

3.1 S7-200程序

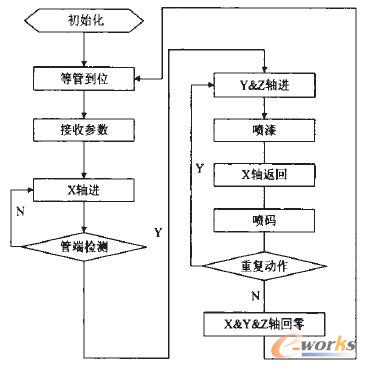

PLC程序由STEP7-MicroWIN編寫。與上位機通信,讀取噴碼位置信息,并向上傳輸伺服控制器狀態、伺服電機位置等信息。與伺服控制器通信,控制驅動器狀態,根據具體噴印動作,其控制流程圖如圖4所示。若伺服控制器出現故障警報應及時采取措施,并將故障代碼傳輸到上位機人機界面顯示。

圖4 系統PLC程序控制流程圖

3.2 伺服控制器程序

ServoC程序由DRIVEMANAGER軟件編寫,有一套自己的指令規約,具有語句少而靈活的特點。三臺伺服控制器分別控制X、Y、Z軸電機動作,噴印過程中各個軸的動作如下。

X軸:X軸驅動移動小車的前進和后退。設備上電后,若移動小車不在零點位,則回零操作。若在零電位且待噴印鋼管已就位,驅動小車向前勻速運動,檢測到管端信號后慢速前進,同時開始噴底漆,一定距離后停止等待噴碼頭放下,然后慢速向后運動并開始噴碼,最后結束噴印動作快速返回零點,防止鋼管運動時撞擊到噴碼機構。

Y軸:Y軸驅動噴漆頭噴碼頭的上升和下降。在X軸前進過程中噴漆頭慢速上升到給定位置,該位置信息由PLC根據不同管徑計算得出,噴漆結束后,噴碼頭下降,開始噴碼,結束噴印后返回零點。

Z軸:Z軸驅動噴碼支架的左移和右移。在X、Y軸到達指定位置后,支架向左移動靠近管壁,到達合適噴漆距離,由于噴漆距離大于噴碼距離,結束噴漆后再向左微調開始噴碼,結束噴印后返回零點。

為了完成噴印作業,三個軸的動作必須同時協調進行,若單獨對每個軸進行程序編寫,不僅語句麻煩而且容易造成通信紊亂。因此將每個軸的動作分解為多個子步驟,采取統一的程序結構,不僅降低了編程難度,而且PLC只需對同一指令存儲區進行賦值,就可以實現不同軸位電機的不同動作。其程序結構如下所示。

%P()0

N240 JMP(H030=H031)N310

N250 JMP(H030=H032)N330

;步驟1

;步驟2

N260 JMP(H030=H037)N400 ;步驟n

N300 JMP N010

N310GOO ;步驟1,

回零

N320 JMP N010

N330…;步驟2

N340 JMP N010

N350 STOP B ;步驟n,

急停

N460 JMP N010

END

H030即伺服指令存儲區,H31,H032…H037中提前賦不同值,如從H031開始依次賦1,2…n,則當H030=H031=1時,執行步驟一,當H030=H032=2是,執行步驟二,依次類推,而且每個步驟能重復調用,便于多次作業。

3.3 人機界面程序

人機界面程序用C#語言編寫,由多個畫面組成,可分為參數輸入輸出顯示、工作過程監控和設備運行界面三類。

參數輸入輸出顯示界面,輸入包括鋼管重量、長度、管徑、管號等鋼管基本信息,輸出包括計算出的噴碼高度、從噴碼機得到的條形碼高度、條形碼長度、噴碼個數以及從伺服控制器得到的各軸電機運動速度等信息。

工作過程監控界面,包括系統的啟動停止,操作模式的選擇、報警信息等,顯示PLC、噴碼機、伺服控制器等設備工作狀態,對各軸電機的動作進行模擬同步顯示,與各設備通過以太網實時通訊,更新數據和顯示數據。系統提供了手動和自動兩種操作模式,自動模式是主要模式,也可方便地切換到手動,完成特殊要求的噴印操作。當出現故障時,根據故障代碼彈出相應的報警畫面。

設備運行界面,指在一個畫面上通過控件調用伺服控制器和噴碼機運行界面。調用伺服控制器程序運行界面,完成編寫伺服程序,控制伺服動作等操作。調用噴碼機運行界面,可以設置和調整條形碼的高度、長度、個數等信息,用于輸入輸出顯示。還可以控制噴槍動作,在長時間無操作時關閉噴頭,以防止灰塵污染噴頭。

4 通訊網絡的實現

本文系統通信網絡由兩部分構成,上位機、噴碼機和PLC通過工業以太網連接,PLC和伺服控制器通過RS485接口連接。需要解決PLC與三臺伺服控制器同時通信的問題,成為本設計通信網絡建立的難點。

PLC與路斯特伺服控制器進行基于LustBus的RS232通信,作為控制端可以對ServoC驅動器執行讀參數和寫參數,但是兩者的通信方式只能選擇自由口通信方式,意味著不能同時進行讀寫操作,需要在程序中加入中斷,以協調程序調用過程。

LustBus通訊協議是ASCII碼通訊協議。可以是點對點,也可以是一點對多點的主從通訊模式。通訊的數據位為7,停止位1,偶校驗,波特率可以自由設定。

ServoC讀參數報文格式如下:

master:

EOT ADR CODE ENQ

device:

ADR STX CODE=VAL【ETX|BCC

或者參數無效時,

ADR NAK,

ServoC寫參數報文格式如下:

master:

EOT ADR STX CODE=VAL ETX BCC

device:

ADR ACK

或者參數無效時,

ADR NAK

報文中ASCII碼最終轉換成16進制進行發送。

對下關系如表2所示。

表2 報文ASCII碼轉16進制對應關系表

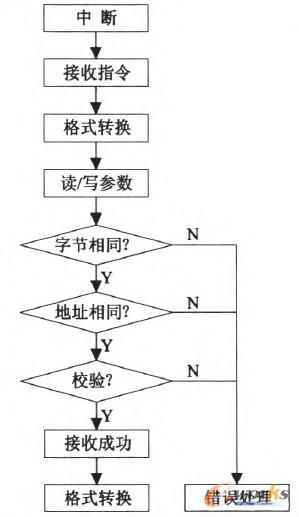

為了保證通信成功率,在進行讀寫操作時需要先對參數進行轉化,將報文每一位轉換為相應的ASCII碼,交換報文結束通訊后,在將ASCII碼轉換為十六進制數,因此,PLC與伺服控制器通信讀寫參數中斷程序流程如圖5所示。

在現場調試時,單獨與一臺或者兩臺驅動器通信,設備完全正常,但是同時與三臺通信時,出現了多次通信不穩定的情況,調整程序通信掃描時間后,避免了問題的再次發生。

圖5 PLC與伺服控制器讀寫參數中斷流程圖

5 結束語

本文系統電氣設備與機械結構分別完成后,經過在現場二個多月的組裝調試,目前運行良好。對每根鋼管的噴漆噴碼操作時問不超過3分鐘,每管噴印條形碼個數為5~7個,還可根據需求重復噴碼,有效保證噴碼作業的同時,不影響整個生產線上的鋼管運動,完全滿足設計需求。

隨著“西氣東輸”等工程的進行,我國對石油天然氣管道的需求日益加大,各個鋼管廠家為了自身發展和國家戰略,都在努力提升生產工藝和產品質量,中石油下屬廠家已經開始新一輪的自動化技術改造,引入MES等先進系統,以縮小與國際先進企業的差距。

本文設計的鋼管自動噴碼系統采用PLC控制伺服控制器,驅動三部伺服電機運動,實現對生產線上的鋼管自動噴碼,噴印的條形碼包含了生產的所有信息,是鋼管信息跟蹤與發布系統的一部分,在合適的工位增加讀碼裝置,實現質量、檢驗與過程信息無紙化傳輸及各崗位報表自動生成,降低操作員工作強度,提高信息記錄的實時性準確性,向整個車間和廠區MES發展。

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:鋼管自動噴碼系統研究與設計

本文網址:http://m.hanmeixuan.com/html/consultation/10820510242.html