0 前言

虛擬制造被認為是當今制造業(yè)最具挑戰(zhàn)的領(lǐng)域,關(guān)于其內(nèi)涵、體系結(jié)構(gòu)和關(guān)鍵技術(shù)的探討一直存在,從其誕生至今的十多年間已在汽車、飛機制造等一些行業(yè)取得了顯著成果,符合這些制造業(yè)特征的虛擬制造理論、方法和技術(shù)體系得到了較好完善。船舶工業(yè)開展虛擬制造的研究與實踐時間較晚,但以虛擬制造為標志的新一輪造船技術(shù)革命已在世界造船強國興起,如何緊跟虛擬造船的先進步伐,提高船廠建造水平是擺在中國船舶工業(yè)面前的又一挑戰(zhàn)。

精益造船是精益制造模式向船舶制造業(yè)滲透的結(jié)果,通過對比可以發(fā)現(xiàn)造船精益程度的差距是我們與日本、韓國船廠差距的一個主要方面,在自身管理水平落后的情況下,通過信息化提升造船精益性是中國船舶制造業(yè)的迫切出路,虛擬制造作為信息技術(shù)與制造技術(shù)結(jié)合的最新產(chǎn)物便被賦予了廣闊前景。目前虛擬制造在國內(nèi)船廠還沒有成功應用的案例,在這方面進行的研究探索具有積極意義。在此背景下,選取總裝造船中的典型制造過程為仿真實驗對象,在精益制造和虛擬制造的理論指導下,以數(shù)字化制造軟件DELMIA為工具進行仿真實驗,經(jīng)歷從需求分析、方案設(shè)計、方案實施到驗證評價的完整實驗過程。

1 仿真實驗策劃

分析虛擬制造和精益造船對于本次實驗的理論指導,結(jié)合船塢搭載過程的問題需求確定仿真實驗要達到的驗證與優(yōu)化目標,再根據(jù)軟件工具DELMIA的技術(shù)特征,設(shè)計出合理的仿真實驗方案。

1.1 實驗理論依據(jù)

虛擬制造是1993年由美國首先提出的一種全新概念,是實際制造過程在計算機上的本質(zhì)實現(xiàn),為產(chǎn)品的設(shè)計、加工、分析以及生產(chǎn)的組織管理等提供一個虛擬的仿真環(huán)境,從而在計算機上組織和“實現(xiàn)”生產(chǎn),在實際投入生產(chǎn)前對產(chǎn)品的可制造性和可生產(chǎn)性等各方面性能進行驗證,提高制造企業(yè)的TQCSE。虛擬制造從本質(zhì)上講是一種對制造系統(tǒng)的產(chǎn)品及過程完整統(tǒng)一的、高層次的仿真,是基于制造系統(tǒng)虛擬模型的仿真,虛擬模型就是利用計算機圖形技術(shù)生成物理對象的信息映像,既包含了對象的幾何特征,又包含了其本質(zhì)規(guī)律的數(shù)學模型。在數(shù)學模型計算結(jié)果的驅(qū)動下,通過幾何模型展現(xiàn)與實際制造系統(tǒng)相同的特征和行為。因此,虛擬仿真結(jié)合了基于物理模型仿真和基于數(shù)學模型仿真的優(yōu)點。制造過程仿真分為制造系統(tǒng)仿真和具體加工過程仿真。制造系統(tǒng)仿真是以離散事件仿真為工具,對生產(chǎn)系統(tǒng)進行系統(tǒng)運行、調(diào)度及優(yōu)化,驗證不同的生產(chǎn)計劃和工藝路線。加工過程仿真是表現(xiàn)切削、焊接、沖壓、澆注等原材料轉(zhuǎn)換為產(chǎn)品的加工過程。

精益制造是20世紀中期起源于日本汽車工業(yè)的一套先進制造模式,其面向多品種、中小批量的生產(chǎn)特征與船舶制造業(yè)特點非常一致。精益造船的基本原則是消除價值流中的一切無增值活動,在此原則下改進生產(chǎn)的具體措施包括:產(chǎn)品價值鏈分析,組織單件流水作業(yè)、拉動式計劃制定體系、調(diào)節(jié)生產(chǎn)節(jié)拍與生產(chǎn)周期相接近來達到均衡連續(xù)的狀態(tài)、實行現(xiàn)場6S管理、精度管理、全員工廠管理等。虛擬制造在投產(chǎn)前通過仿真來驗證并優(yōu)化生產(chǎn)系統(tǒng)的能力,為消除浪費、持續(xù)改進等目標的實現(xiàn)提供理想手段,將船舶制造這類復雜制造系統(tǒng)的精益程度推向更高層次。精益造船的原則和方法為虛擬仿真的開展形式提供具體指引。另一方面,現(xiàn)實生產(chǎn)過程越簡化,虛擬制造實現(xiàn)起來就越容易。精益生產(chǎn)的核心是準時化生產(chǎn)和成組技術(shù),要求簡化生產(chǎn)過程,減少信息量,消除過分臃腫的生產(chǎn)組織,使產(chǎn)品及其生產(chǎn)過程盡可能地簡化和標準化,反過來為虛擬制造的實現(xiàn)創(chuàng)造了有利條件。

計算機建模與仿真技術(shù)是虛擬制造的核心技術(shù)(另一核心技術(shù)是虛擬現(xiàn)實技術(shù)),達索系統(tǒng)的數(shù)字化制造軟件DELMIA(Digital EntERPrise Lean Manufacturing Interactive Application數(shù)字企業(yè)精益制造交互式應用)聚焦于對復雜制造/維護過程的仿真和相關(guān)數(shù)據(jù)的管理與協(xié)同,可全面滿足制造業(yè)按訂單生產(chǎn)和精益生產(chǎn)等分布式敏捷制造系統(tǒng)的三維仿真需求,對企業(yè)從設(shè)計、模擬、優(yōu)化、控制到監(jiān)視的所有制造過程都提供了相應的方法論、解決方案和專業(yè)服務等一體化解決手段,DELMIA全面支持以虛擬仿真為核心的數(shù)字化制造能力已在全球多個制造行業(yè)得到廣泛驗證,韓國已經(jīng)有船廠選擇DELMIA作為虛擬造船策略的實施平臺,展現(xiàn)出DELMIA服務于船舶制造的良好潛力。

1.2 仿真實驗需求與目標

在現(xiàn)代總裝造船模式中,船舶建造過程可視為原材料和中間產(chǎn)品的逐級裝配過程,船塢搭載是其中極為重要的裝配活動,這一階段工作對船廠生產(chǎn)計劃執(zhí)行與控制影響大、使用瓶頸資源完成高價量裝配任務,選取為仿真實驗對象具有研究和應用意義。由于流程復雜和船廠管理粗放、人為干擾因素強、批量小、自動化程度低等特點,實際吊裝中經(jīng)常暴露出工藝路線不合理與計劃對生產(chǎn)指導性差的問題,其后果是返工、停工等待、資源需求沖突、調(diào)度取代計劃等不精益現(xiàn)象發(fā)生,需要一種有效手段能在生產(chǎn)系統(tǒng)運行前對其驗證優(yōu)化,而船舶制造不存在樣品試制的環(huán)節(jié)更是放大了其對虛擬仿真的需求。

以船塢搭載中的船體分段總組和船塢總段吊裝為具體實驗對象,本次仿真屬于前言中介紹的制造系統(tǒng)仿真。即以離散事件仿真為工具,對生產(chǎn)系統(tǒng)進行系統(tǒng)運行、調(diào)度及優(yōu)化,驗證不同的生產(chǎn)計劃和工藝路線。仿真實驗的具體目標是從仿真輸出中獲得兩個裝配活動的時間、空間指標和資源指標,為計劃項目的標準化和吊裝方案的量化評估提供參考數(shù)據(jù),按精益造船的相關(guān)理論與方法定性、定量認識作業(yè)中存在的資源需求沖突、停工等待等不精益問題,分析問題原因并提出合理的優(yōu)化建議。

1.3 仿真實驗方案設(shè)計

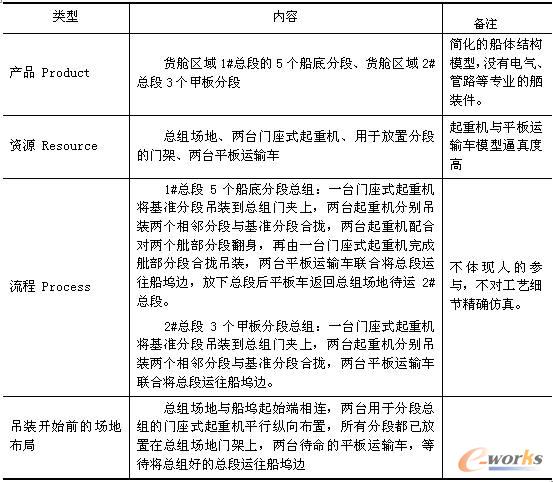

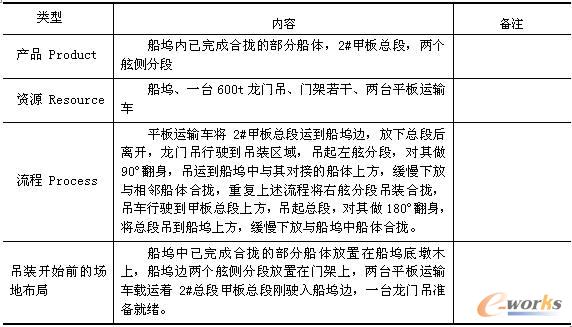

以一艘大型商船貨艙區(qū)域分段總組和總段船塢合攏兩個吊裝過程為仿真對象,表1和表2分別給出仿真具體內(nèi)容。

表1 分段總組仿真內(nèi)容

表2 船塢總段吊裝仿真內(nèi)容

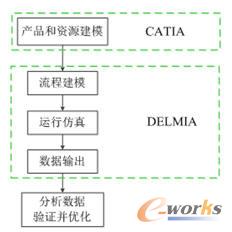

使用CATIA建立仿真中的產(chǎn)品和資源三維模型,將模型插入到DELMIA DPM模塊的APS工作臺完成流程建模。仿真制作完成后運行仿真,使用DELMIA自帶的仿真分析功能統(tǒng)計并輸出反映吊裝過程本質(zhì)的數(shù)據(jù)。按照實驗目標,基于仿真的視覺和數(shù)據(jù)輸出分析吊裝過程,完成驗證與優(yōu)化任務。圖1為仿真實驗技術(shù)路線。

圖1 仿真實驗技術(shù)路線

2 仿真實驗實施

使用CATIA和DELMIA軟件按照實驗方案的技術(shù)路線完成規(guī)定的各項實驗內(nèi)容,具體工作分為三個前后銜接的工作階段:仿真前準備、仿真制作與運行、仿真結(jié)果輸出整理。

2.1 仿真前準備

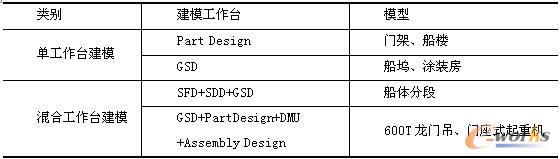

在DELMIA創(chuàng)建仿真之前要做的準備工作是:用CATIA建好產(chǎn)品和資源模型。按模型類別不同采用不同建模模塊,選擇適當建模技術(shù),表3為建模時用到的CATIA工作臺。

表3 按建模工作臺劃分的模型類別

虛擬制造對仿真模型提出了多層次性和可重用性的要求。

1、多層次性。將子裝配體和建造資源某一層次細節(jié)作為一個整體或黑箱,不必關(guān)心其內(nèi)部實現(xiàn)細節(jié),只需關(guān)心它作為一個整體對外表現(xiàn)的性能。反映在虛擬制造對產(chǎn)品和資源模型的需求上就是模型描述的多層次型和多粒度性,可以根據(jù)需要選擇合適的層次和粒度,在此層次和粒度上研究產(chǎn)品有關(guān)性能而不必進入到其內(nèi)部。這種多層次、多粒度信息描述為合理簡化模型提供理論依據(jù),對于提高后續(xù)仿真制作和運行效率有很大影響,而仿真的效率是決定仿真能否被項目采納的關(guān)鍵,如果超出項目允許時間延誤后續(xù)生產(chǎn),再好的仿真成果也都毫無意義。

2、可重用性。虛擬制造的核心目標之一是縮短產(chǎn)品開發(fā)周期降低開發(fā)成本,反映在對仿真模型需求上就是要求模型信息能夠方便地被重用,使每一個新項目的建模任務都能充分利用之前項目的建模成果。建模時按幾何特征、建模技術(shù)特征相似性對模型合理分類,并采用適當技術(shù)使所建模型具有可擴展的柔性。

CATIA成熟的混合建模、參數(shù)化建模能力和完善的按層次化簡與重用功能充分支持上述要求,為下一步DELMIA的仿真工作做好充分準備。圖2為所建部分產(chǎn)品和資源模型。

圖2 所建產(chǎn)品和資源模型

2.2 仿真制作與運行

在DELMIA DPM模塊的APS(Assembly Process Simulation)工作臺進行仿真制作。先把上一步建好的產(chǎn)品和資源模型插入進來,調(diào)整各模型位置關(guān)系搭建仿真開始前的場地布局,使用Simulation Activity Creation工具欄各項命令編輯模型動作,結(jié)合PERT圖、GANTT圖等功能按照實驗方案的設(shè)計內(nèi)容進行流程建模,仿真制作完成后,Simulation工具欄提供的各操作能以多種方式運行仿真。

這一環(huán)節(jié)的工作內(nèi)容是創(chuàng)建仿真模型中的過程/流程模型(DELMIA中的Process),與虛擬制造對產(chǎn)品和資源模型的要求一樣,流程建模最需關(guān)注的技術(shù)目標不是如何細膩、精良地再現(xiàn)實際吊裝過程,而是在反映實際過程本質(zhì)的前提下,按不同層次、粒度盡可能簡化建模工作以縮短仿真完成時間,提高效率。圖3為仿真過程示意。

圖3 仿真過程示意

2.3 仿真結(jié)果輸出

幾何模型具有直觀的視覺效果,數(shù)據(jù)能精確揭示系統(tǒng)的本質(zhì)規(guī)律,DELMIA軟件對生產(chǎn)進行驗證依賴于兩個關(guān)鍵能力:一是全三維可視化地仿真制造過程,二是能靈活定制仿真數(shù)據(jù)輸出,從直觀視覺和數(shù)值反饋兩方面提供研究制造過程的依據(jù)。DELMIA自帶的仿真分析工具能輸出時間和空間兩類指標,這些功能集中在“Simulation Analysis Tools”和“Analysis Tools”兩個工具欄中。可靈活定制工藝執(zhí)行中空間和時間數(shù)據(jù)的監(jiān)測統(tǒng)計和表達顯示,并將數(shù)據(jù)圖文并茂地以XML文檔輸出。

本次仿真實驗的目標是從計劃管理角度獲得系統(tǒng)的標準作業(yè)耗時、均衡性測算、資源負荷等時間相關(guān)的性能,不需要獲得表達裝配細節(jié)的空間數(shù)據(jù),通過仿真獲得的數(shù)據(jù)如下:

1、分段總組標準作業(yè)時間。有兩種獲取方式,一種是在仿真運行時手動記錄由播放控制工具欄顯示的作業(yè)起、止時間,相減即得到這項作業(yè)的總耗時;另一種方式是仿真運行時記錄下“Simulated Activity”窗口顯示的作業(yè)起、止動作節(jié)點,在GANTT中找到兩動作節(jié)點的起、止時間,終止動作的結(jié)束時間減去開始動作的開始時間就得到作業(yè)總耗時。圖4為第一種時間獲取方式,圖5為第二種時間獲取方式。

圖4 第一種時間獲取方式

圖5 第二種時間獲取方式

作業(yè)結(jié)束時間減去開始時間157.4s-16.4s=141s,得到分段總組標準作業(yè)耗時141s。

2、平板運輸車將總段運往船塢邊時間。以相同方式得到該項時間為125s。

3、龍門吊完成分段吊裝的標準時間。以相同方式得到該項時間為73.5s。

4、龍門吊完成總段吊裝的標準時間。以相同方式得到該項時間為104s。

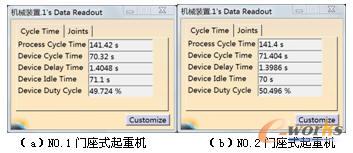

5、總組作業(yè)時兩臺門座式起重機運行與等待時間。點擊“Simulation Analysis Tools”工具欄的“Data Readout”按鈕,選擇一臺門座式起重機,彈出的窗口中顯示一系列時間統(tǒng)計項,依次是流程總時間、模型總運行時間、模型單次運動時間、模型閑置時間、模型在整個流程中的運行率。圖6是分段總組時兩臺門座式起重機負荷情況。從顯示的數(shù)據(jù)中可以看出,在分段總組141s的流程持續(xù)時間中,NO.1門座式起重機49.72%的時間在運行,NO.2門座式起重機50.49%的時間在運行。

圖6 分段總組時兩臺門座式起重機負荷情況

3 仿真結(jié)果分析

按精益造船中單件流水作業(yè)的觀點,把分段總組和船塢總段吊裝視為兩個前后相連的工位,通過仿真得到兩個工位標準作業(yè)時間、在制品轉(zhuǎn)運時間、兩工位間緩沖區(qū)容量等數(shù)據(jù),分析這些數(shù)據(jù)來預測生產(chǎn)中的瓶頸,著重了解工位阻塞與開工不足的情況,對存在問題清晰后針對性地提出可行的優(yōu)化措施,使生產(chǎn)系統(tǒng)以均衡精益的方式提高產(chǎn)量。

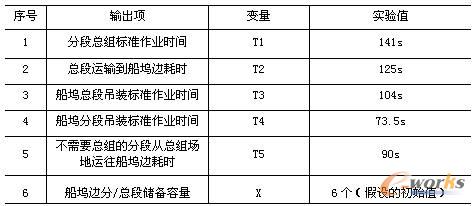

1、初始數(shù)據(jù),即從仿真中輸出的原始數(shù)據(jù),如表4。

表4 初始數(shù)據(jù)

2、處理數(shù)據(jù):船塢搭載既要吊裝總段又要吊裝分段,取兩項吊裝標準作業(yè)時間的算術(shù)平均值作為船塢工位的標準作業(yè)時間,記為t1,由下式計算得出:

(T3+T4)÷2=t1 代入實驗值 t1=(104s+73.5s)÷2=88.75s (3-1)

假設(shè)有足夠多的平板運輸車把總組完的總段第一時間運走,那么將總組和總段運輸時間合在一起作為這個工位的完工交付時間,這樣總組的標準作業(yè)時間由下式算得,記為t2。

T1+T2=t2代入實驗值 t2=141s+125s=266s (3-2)

不需要總組的分段耗時T5從總組場地運往船塢邊,取T5和t2的算術(shù)平均值作為總組工位的標準作業(yè)時間,記為t3,由下式計算:

(T5+t2)÷2=t3 代入實驗值 t3=(90s+266s)÷2=178s(3-3)

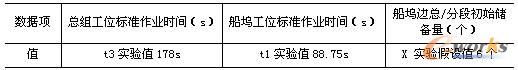

表5為處理后用于分析的數(shù)據(jù)。

表5 處理后用于分析的數(shù)據(jù)

3、數(shù)據(jù)分析與問題描述。數(shù)據(jù)顯示總組作業(yè)耗時約為船塢吊裝的兩倍,也就是儲備區(qū)每消耗兩個產(chǎn)品(分/總段)才會有一個產(chǎn)品補充進來,假設(shè)兩個工位同時開工同時停工,假設(shè)儲備區(qū)初始時容量滿額為6個,那么總組完成5次作業(yè)后儲備區(qū)只剩一個分/總段,龍門吊完成這個分/總段吊裝后船塢作業(yè)便陷入等待,開始出現(xiàn)等待的時間為t4:

(t3×5)+t1=t4代入實驗值 t4=(178s×5)+88.75s=978.75s (3-4)

即經(jīng)過t4,由于儲備區(qū)放空導致船塢工位出現(xiàn)開工不足的狀況,這便是系統(tǒng)瓶頸。

4、系統(tǒng)優(yōu)化措施。考慮以下措施消除瓶頸:

(1)提高總組區(qū)域作業(yè)效率;

(2)適當增大工位間緩沖區(qū)容量;

(3)放慢船塢作業(yè)速度;

從仿真獲得的總組區(qū)域兩臺門座式起重機的負荷情況看,設(shè)備有效工作時間只占總流程時間50%左右,所以改進總組工藝提高作業(yè)效率的措施是應當首先考慮的;緩沖區(qū)容量相當于庫存,從精益造船角度出發(fā)庫存越小越好,所以不建議采用增加緩沖區(qū)容量的措施;適當放慢船塢作業(yè)速度可以減小龍門吊負荷,增加設(shè)備維護保障時間和精度控制時間,船廠在生產(chǎn)任務不太繁重的情況下可以考慮此項措施。

4 結(jié)論

(1)實驗表明,在其他制造行業(yè)得到驗證的成熟、通用的建模與仿真軟件可大大降低虛擬造船技術(shù)門檻,目前虛擬造船有待破解的難題更多的是一種理論與方法問題,而不是技術(shù)問題。本次實驗的方案策劃、實施與評價都是在虛擬制造和精益造船的理論與方法指導下完成的,初步達到通過虛擬仿真來提升造船精益性的預期效果,是對虛擬造船理論與方法的有益探索。

(2)驗證了DELMIA解決方案基于精益制造理念實現(xiàn)虛擬制造的能力,是實施虛擬造船策略的合適平臺。但DELMIA本身不具備自動優(yōu)化功能,對問題的判斷與優(yōu)化決策都由人來完成,仿真能做的只是準確呈現(xiàn)系統(tǒng)存在的問題方面,為分析與決策提供有效依據(jù)。

(3)實驗中流程模型的輸入數(shù)據(jù)不是來源于實際,所以實驗輸出以及得出的結(jié)論具有參考意義,在以后的研究中應當密切與船廠生產(chǎn)實際的結(jié)合,通過向仿真提供真實有效的輸入來進一步驗證仿真結(jié)論,使仿真技術(shù)真正具備服務造船生產(chǎn)的價值。

轉(zhuǎn)載請注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標題:2013PLM征文:基于DELMIA的船廠船塢搭載過程仿真

本文網(wǎng)址:http://m.hanmeixuan.com/html/solutions/14019311359.html