0 前言

船舶設(shè)計(jì)研發(fā)是船舶制造企業(yè)業(yè)務(wù)過程的起點(diǎn),也是企業(yè)各業(yè)務(wù)單元信息流的源頭。因此設(shè)計(jì)研發(fā)信息化往往成為船舶制造業(yè)開展信息化建設(shè)的突破口。而在設(shè)計(jì)研發(fā)信息化中,信息化應(yīng)用系統(tǒng)建設(shè)是最大的難點(diǎn),也是決定其成敗的關(guān)鍵。開展設(shè)計(jì)信息化應(yīng)用系統(tǒng)建設(shè)應(yīng)立足于對(duì)目前企業(yè)設(shè)計(jì)研發(fā)業(yè)務(wù)存在問題的分析,以解決實(shí)際問題為目標(biāo),同時(shí)考慮目前的信息化系統(tǒng)建設(shè)現(xiàn)狀,長(zhǎng)遠(yuǎn)規(guī)劃,分步實(shí)施,使信息化建設(shè)與常規(guī)業(yè)務(wù)開展協(xié)調(diào)一致進(jìn)行。

1 設(shè)計(jì)部現(xiàn)狀及存在問題

1.1 信息化系統(tǒng)建設(shè)現(xiàn)狀及存在問題

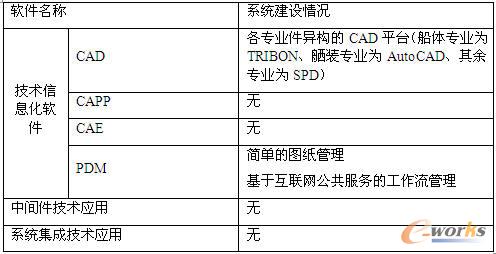

該船廠設(shè)計(jì)研發(fā)業(yè)務(wù)信息化系統(tǒng)現(xiàn)狀如表1所示,從內(nèi)部來看,其信息化系統(tǒng)建設(shè)尚存在欠缺點(diǎn),從整個(gè)企業(yè)角度看,設(shè)計(jì)研發(fā)業(yè)務(wù)已形成信息孤島,難以和其他業(yè)務(wù)單元形成有效的信息流通。

表1 信息化系統(tǒng)應(yīng)用現(xiàn)狀

該廠設(shè)計(jì)部部署了采用B/S架構(gòu)的設(shè)計(jì)數(shù)據(jù)管理軟件,該系統(tǒng)實(shí)現(xiàn)了PDM中圖文檔管理的部分功能,但其與Tribon沒有進(jìn)行集成,在存儲(chǔ)圖紙時(shí),需要出圖后導(dǎo)出DXF圖紙,較為繁瑣。

1.2 設(shè)計(jì)研發(fā)業(yè)務(wù)現(xiàn)狀及存在問題

業(yè)務(wù)問題會(huì)給信息化系統(tǒng)建設(shè)帶來阻礙,同時(shí)信息化系統(tǒng)的欠缺與不足也會(huì)成為設(shè)計(jì)深度、廣度、準(zhǔn)確度提升所不可逾越的鴻溝。這里主要從三個(gè)方面總結(jié)該廠設(shè)計(jì)研發(fā)業(yè)務(wù)中存在的問題。

1.2.1 設(shè)計(jì)信息編碼體系

設(shè)計(jì)信息編碼體系的制定工作量較大,與設(shè)計(jì)部的人員配置不足形成矛盾,因而設(shè)計(jì)部并沒有開展該項(xiàng)工作,而是順延到物資部門進(jìn)行,但該編碼僅由分管不同類型物資的主管憑個(gè)人經(jīng)驗(yàn)制定,無固化標(biāo)準(zhǔn)。

1.2.2 歷史設(shè)計(jì)數(shù)據(jù)梳理

該廠設(shè)計(jì)部對(duì)如下三種不同的歷史數(shù)據(jù)的梳理情況如下:

●三維設(shè)計(jì)模型:該廠針對(duì)生產(chǎn)設(shè)計(jì)的參數(shù)化三維模型數(shù)據(jù)庫(kù)建立尚存欠缺,只是進(jìn)行了一部分的端切、型材以及小型零部件的模型數(shù)據(jù)庫(kù)建立,而消防設(shè)備、管舾裝件以及門窗等設(shè)備未能實(shí)現(xiàn)參數(shù)化驅(qū)動(dòng)。

●圖紙:設(shè)計(jì)數(shù)據(jù)管理軟件可以實(shí)現(xiàn)基本的圖紙管理功能,但由于沒有實(shí)現(xiàn)與CAD的集成,無法保證存檔圖紙的實(shí)時(shí)更新與完整性,單船主管采用紙質(zhì)圖紙存檔的情況依然存在,這些因素都大大降低了存檔圖紙對(duì)后續(xù)船舶設(shè)計(jì)工作的參考價(jià)值。

●設(shè)計(jì)錯(cuò)誤:該廠生產(chǎn)設(shè)計(jì)的錯(cuò)誤率較高,以某型散貨船為例,即便排除內(nèi)部協(xié)調(diào)修改的錯(cuò)誤,生產(chǎn)設(shè)計(jì)錯(cuò)誤仍可達(dá)760余處;針對(duì)錯(cuò)誤率匯總分析只是停留在收集、匯總錯(cuò)誤階段,沒有形成錯(cuò)誤分析文件供后續(xù)設(shè)計(jì)工作參考。

1.2.3 設(shè)計(jì)流程

該廠的設(shè)計(jì)流程中存在如下問題:

●設(shè)計(jì)流程存在冗余環(huán)節(jié):各專業(yè)間CAD系統(tǒng)的異構(gòu)導(dǎo)致船體專業(yè)與其他專業(yè)間設(shè)計(jì)信息流轉(zhuǎn)實(shí)時(shí)性差、數(shù)據(jù)損失嚴(yán)重,使得設(shè)計(jì)流程中增加了不必要的環(huán)節(jié)。例如,機(jī)裝、甲裝、電裝、舾裝專業(yè)需要以船體專業(yè)建立的模型為背景,但由于上述限制,這些專業(yè)需要在于SPD中進(jìn)行船體及舾裝件的快速建模的基礎(chǔ)上,才可開展設(shè)計(jì)工作。

●設(shè)計(jì)更改流程未能規(guī)范化管理:在設(shè)計(jì)更改方面,由于沒有軟件支持,在發(fā)生設(shè)計(jì)更改時(shí),由設(shè)計(jì)部下發(fā)紙質(zhì)修改通知單,具體的部門間協(xié)調(diào)工作由造船管理部完成,無固化的設(shè)計(jì)更改流程。

2 設(shè)計(jì)研發(fā)業(yè)務(wù)改進(jìn)及對(duì)信息化系統(tǒng)的要求

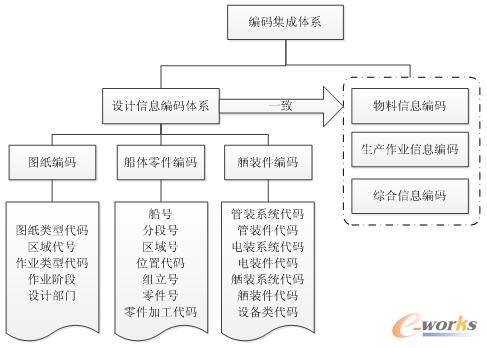

2.1 設(shè)計(jì)信息編碼體系

如圖1所示,設(shè)計(jì)信息編碼體系是企業(yè)內(nèi)其他編碼體系通過映射機(jī)制集成的根源[1]。該廠可借鑒SFI船舶編碼標(biāo)準(zhǔn)來制定設(shè)計(jì)信息編碼體系,同時(shí)考慮項(xiàng)目類型及信息化系統(tǒng)建設(shè)對(duì)編碼體系的影響,該編碼體系應(yīng)隨著船舶項(xiàng)目和信息化系統(tǒng)建設(shè)的更迭不斷完善、深化。

圖1 設(shè)計(jì)信息編碼體系構(gòu)成及主導(dǎo)作用

構(gòu)建設(shè)計(jì)信息編碼體系是進(jìn)行設(shè)計(jì)研發(fā)業(yè)務(wù)信息化系統(tǒng)建設(shè)的必備基礎(chǔ),同時(shí)也對(duì)信息化系統(tǒng)提出了要求:為了保障設(shè)計(jì)信息編碼體系在全廠信息編碼體系中的主導(dǎo)作用,需要將現(xiàn)有的設(shè)計(jì)信息孤島與后續(xù)業(yè)務(wù)單元相貫通,即在設(shè)計(jì)部?jī)?nèi)部,應(yīng)通過實(shí)施統(tǒng)一的CAD系統(tǒng)來打破船體專業(yè)與其他專業(yè)的信息交流屏障;在整個(gè)企業(yè)中,通過部署PDM并實(shí)現(xiàn)PDM系統(tǒng)與CAX、ERP之間的集成來使ERP的使用擴(kuò)展到設(shè)計(jì)業(yè)務(wù)中,連接起從設(shè)計(jì)到物資及后續(xù)環(huán)節(jié)的信息流通渠道。

2.2 歷史設(shè)計(jì)數(shù)據(jù)梳理

對(duì)應(yīng)前面對(duì)該廠在歷史設(shè)計(jì)數(shù)據(jù)梳理方面的現(xiàn)狀及問題分析,應(yīng)在信息化應(yīng)用系統(tǒng)的推動(dòng)下,在三維設(shè)計(jì)模型、圖紙、設(shè)計(jì)錯(cuò)誤三個(gè)方面進(jìn)行改進(jìn):

●三維設(shè)計(jì)模型:應(yīng)在實(shí)施CAD、PDM并實(shí)現(xiàn)二者集成的基礎(chǔ)上,構(gòu)建形成設(shè)計(jì)研發(fā)業(yè)務(wù)的產(chǎn)品資源體系;針對(duì)舾裝件、小型設(shè)備、型材端切等,建立參數(shù)化驅(qū)動(dòng)模型,使各專業(yè)共享數(shù)據(jù)模型資源,提高協(xié)同設(shè)計(jì)效率。

●圖紙:以CAD的出圖模塊與PDM的圖紙入庫(kù)功能無縫集成為技術(shù)基礎(chǔ)[2],充分利用PDM的電子圖檔管理功能,實(shí)現(xiàn)設(shè)計(jì)圖紙的實(shí)時(shí)入庫(kù)、更新、查詢、版本管理。

●設(shè)計(jì)錯(cuò)誤:設(shè)計(jì)錯(cuò)誤的統(tǒng)計(jì)、整理與分析通常意義上需借助知識(shí)管理平臺(tái)實(shí)現(xiàn),但考慮到知識(shí)管理系統(tǒng)在國(guó)內(nèi)船舶行業(yè)應(yīng)用尚無成熟的解決方案,可借助PDM來在局部上實(shí)現(xiàn)該功能,其余部分以業(yè)務(wù)模型構(gòu)建為主;實(shí)際上,PDM的諸多模塊與知識(shí)管理系統(tǒng)存在功能重疊,知識(shí)管理平臺(tái)也是以PDM的圖文檔管理、產(chǎn)品結(jié)構(gòu)管理、項(xiàng)目管理等模塊為基礎(chǔ)來實(shí)現(xiàn)其功能的[3]。

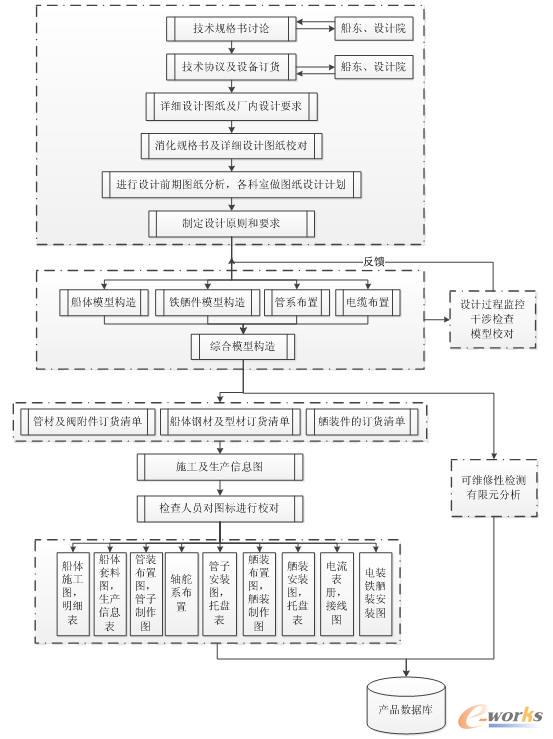

2.3 設(shè)計(jì)流程再造

開展設(shè)計(jì)業(yè)務(wù)信息化系統(tǒng)建設(shè)需要設(shè)計(jì)流程再造作為其指導(dǎo)思想和業(yè)務(wù)基礎(chǔ)。結(jié)合上面對(duì)該廠設(shè)計(jì)研發(fā)業(yè)務(wù)現(xiàn)狀的分析,其進(jìn)行設(shè)計(jì)流程再造存在兩個(gè)關(guān)鍵點(diǎn):

●標(biāo)準(zhǔn)化:將設(shè)計(jì)流程劃分為幾個(gè)特定階段,在船型更迭的過程中,不斷應(yīng)用和優(yōu)化,借助PDM系統(tǒng)形成標(biāo)準(zhǔn)化的設(shè)計(jì)流程。

●并行化:實(shí)施并行設(shè)計(jì)尤其要求先進(jìn)的管理技術(shù)與信息技術(shù)與之相適應(yīng),包CAD/CAE/CAPP一體化、PDM等[4]。

以企業(yè)調(diào)研為依據(jù),結(jié)合以上兩個(gè)關(guān)鍵點(diǎn),規(guī)劃了設(shè)計(jì)業(yè)務(wù)流程,作為PDM工作流管理的實(shí)施基礎(chǔ)。如圖2所示,基于該流程在設(shè)計(jì)信息系統(tǒng)的支持下開展并行設(shè)計(jì)工作,對(duì)于整個(gè)設(shè)計(jì)流程再造而言,CAD的二次開發(fā)也是必需工作[5]。

圖2 設(shè)計(jì)流程再造

3 信息化系統(tǒng)建設(shè)

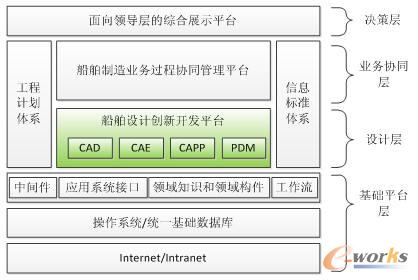

3.1 信息化系統(tǒng)總體架構(gòu)及建設(shè)路線

如圖3所示,在應(yīng)用系統(tǒng)總體功能框架中,設(shè)計(jì)層是總體框架的基礎(chǔ)和核心,通過對(duì)歷史數(shù)據(jù)的統(tǒng)計(jì)、挖掘和分析為業(yè)務(wù)協(xié)同層的協(xié)調(diào)指揮、決策層的管理決策提供準(zhǔn)確的數(shù)據(jù)支持。

圖3 應(yīng)用系統(tǒng)總體功能框架

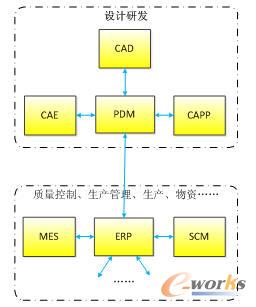

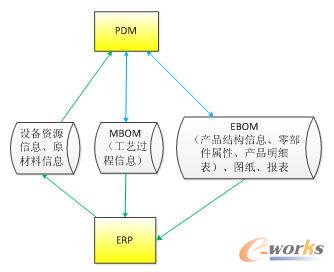

在明確設(shè)計(jì)研發(fā)系統(tǒng)在整體系統(tǒng)架構(gòu)中所處的位置后,需要對(duì)其中子系統(tǒng)間的相關(guān)性進(jìn)行分析,以對(duì)各應(yīng)用系統(tǒng)實(shí)施順序、對(duì)集成應(yīng)用前瞻性考慮的需求大小作出判斷。如圖4所示,在設(shè)計(jì)研發(fā)信息化系統(tǒng)中,PDM是匯聚CAX數(shù)據(jù)的中心,同時(shí),PDM還起到設(shè)計(jì)信息流通至其他業(yè)務(wù)單元的“中轉(zhuǎn)”作用[6]。

圖4 以PDM為核心的的設(shè)計(jì)研發(fā)系統(tǒng)相關(guān)性分析

因此,該廠在進(jìn)行設(shè)計(jì)研發(fā)業(yè)務(wù)的信息化系統(tǒng)建設(shè)時(shí),若首先考慮PDM的可擴(kuò)展化部署可以在很大程度上避免后期建設(shè)對(duì)前期建設(shè)的修改;但實(shí)際上,企業(yè)的信息化應(yīng)用系統(tǒng)建設(shè)很難做到一步到位,一般需要在兩輪甚至更多輪循序漸進(jìn)的過程中不斷的摸索與調(diào)整,“推翻重建”也難以避免。因此,建議在前幾輪建設(shè)中,在利用原有應(yīng)用系統(tǒng)的基礎(chǔ)上,本著“急用先行”的原則,首先完成CAD的統(tǒng)一更換;在后期建設(shè)中,結(jié)合PDM在我國(guó)船舶行業(yè)的應(yīng)用現(xiàn)狀,前瞻性的開展PDM實(shí)施,保證其開放性與長(zhǎng)期使用的穩(wěn)定性,并預(yù)留與CAX中間件/接口的開發(fā)能力。這樣,接下來應(yīng)用系統(tǒng)建設(shè)便可以在原有架構(gòu)上擴(kuò)展,以盡可能減少對(duì)原有架構(gòu)的修改。

3.2 以PDM為核心的集成開發(fā)

由前面的分析,為了保證設(shè)計(jì)研發(fā)業(yè)務(wù)信息化系統(tǒng)的整體性,消除內(nèi)部信息孤島,開展以PDM為核心的集成開發(fā)是十分必要的,而進(jìn)行集成開發(fā)關(guān)鍵在于合理選擇系統(tǒng)集成方式并理清系統(tǒng)間的接口數(shù)據(jù)內(nèi)容。

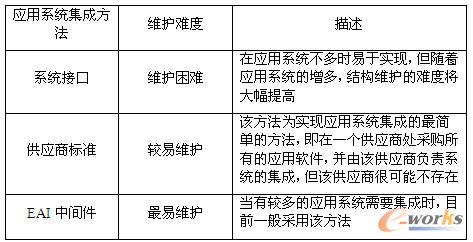

3.2.1 系統(tǒng)集成方式選擇

在以PDM為核心的應(yīng)用系統(tǒng)集成方面,表2列舉了三種可選集成方法,考慮到該企業(yè)設(shè)計(jì)研發(fā)應(yīng)用系統(tǒng)的不確定性與多樣性,建議采用EAI中間件的方式來進(jìn)行系統(tǒng)集成[7]。

表2 應(yīng)用系統(tǒng)集成方法對(duì)比

考慮到信息化系統(tǒng)建設(shè)的階段性,也可以暫采用系統(tǒng)接口的方式來進(jìn)行集成開發(fā),后期再過渡到EAI中間件的方式。

3.2.2 與CAX的集成開發(fā)

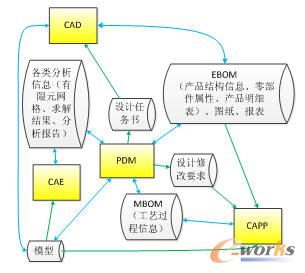

如圖5所示,PDM是CAX的信息匯聚點(diǎn),將以PDM為中心的系統(tǒng)間接口數(shù)據(jù)內(nèi)容分析如下[8]:

圖5 以PDM為中心的系統(tǒng)間接口數(shù)據(jù)內(nèi)容

1)PDM-CAD:CAD和PDM之間共有3類接口數(shù)據(jù):

●模型:進(jìn)行船舶設(shè)計(jì)時(shí),設(shè)計(jì)產(chǎn)生的三維模型在PDM中進(jìn)行統(tǒng)一管理;

●EBOM、圖紙、報(bào)表:CAD的數(shù)據(jù)輸出不僅包括了所建立的模型,還包括出圖模塊產(chǎn)生的圖紙和報(bào)表模塊產(chǎn)生的生產(chǎn)設(shè)計(jì)報(bào)表,這些數(shù)據(jù)都需要在PDM中進(jìn)行歸檔管理,PDM則通過EBOM實(shí)現(xiàn)與CAD的信息傳遞;

●設(shè)計(jì)任務(wù)書:生產(chǎn)設(shè)計(jì)人員在進(jìn)行設(shè)計(jì)時(shí)首先從PDM中獲取設(shè)計(jì)任務(wù),設(shè)計(jì)工作完成后,將工作成果上傳至PDM提交審核;

在以上三類相關(guān)點(diǎn)中,我國(guó)多數(shù)船舶制造企業(yè)只在圖紙、報(bào)表、設(shè)計(jì)任務(wù)書幾個(gè)方面實(shí)現(xiàn)了CAD與PDM間的信息集成,對(duì)于模型和EBOM的集成尚不成熟,因此建議該廠可暫規(guī)避此相關(guān)點(diǎn)。

同時(shí),在進(jìn)行與CAD的集成開發(fā)時(shí),要保證實(shí)現(xiàn)增量式的數(shù)據(jù)接收方法,因?yàn)檫呍O(shè)計(jì)、邊生產(chǎn)、邊修改是造船企業(yè)最顯著的特點(diǎn),這就意味著CAD數(shù)據(jù)的抽取要根據(jù)技術(shù)資料的準(zhǔn)備情況不斷的對(duì)新資料進(jìn)行增量接收,因此應(yīng)制定接口規(guī)范和描述約定以保證重復(fù)接收CAD數(shù)據(jù)的一致性和可重用性。

2)PDM-CAPP:CAPP和PDM之間共有3類接口數(shù)據(jù):

●設(shè)計(jì)信息:CAPP需要從PDM中獲取瀏覽級(jí)的設(shè)計(jì)信息來進(jìn)行工藝設(shè)計(jì),進(jìn)而為后續(xù)過程提供工藝過程信息;

●設(shè)計(jì)修改要求:在PDM中的設(shè)計(jì)更改流程觸發(fā)時(shí),PDM將設(shè)計(jì)修改要求傳遞給CAPP,工藝設(shè)計(jì)人員在CAPP中完成對(duì)應(yīng)的工藝設(shè)計(jì)修改;

●MBOM:工藝設(shè)計(jì)人員在CAPP中完成工藝設(shè)計(jì)任務(wù)后,生成MBOM,為了支持與PDM的信息集成,CAPP產(chǎn)生的工藝過程信息需要分解成基本信息單元存放于PDM的工藝信息庫(kù)中;

3)PDM-CAE:CAE分析人員根據(jù)CAD設(shè)計(jì)人員的分析申請(qǐng),從CAE系統(tǒng)上調(diào)用PDM服務(wù),從中獲取相關(guān) CAD 模型和設(shè)計(jì)約束條件等信息,分析完成后,將分析結(jié)果導(dǎo)入PDM并通知設(shè)計(jì)人員。

3.2.3 與ERP的集成開發(fā)

為了消除設(shè)計(jì)業(yè)務(wù)的信息孤島,勢(shì)必要進(jìn)行PDM與ERP的集成開發(fā)[9]。如圖6所示,PDM向ERP提供的數(shù)據(jù)有:工藝過程信息(存儲(chǔ)在PDM的工藝信息庫(kù)中)、設(shè)計(jì)物料清單、圖紙、報(bào)表。ERP利用PDM提供的這些基礎(chǔ)數(shù)據(jù),制訂主生產(chǎn)計(jì)劃、物料需求計(jì)劃、采購(gòu)計(jì)劃以及車間作業(yè)計(jì)劃等。PDM除了要向ERP提供信息外,還要從ERP系統(tǒng)中獲取設(shè)備資源信息和原材料信息,以滿足CAPP系統(tǒng)的運(yùn)行。

圖6 PDM與ERP間接口數(shù)據(jù)內(nèi)容

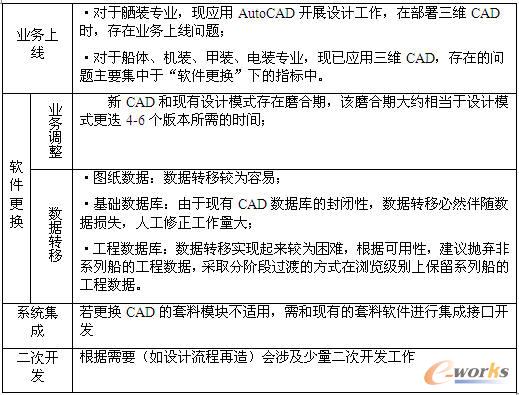

3.3 主要應(yīng)用系統(tǒng)實(shí)施風(fēng)險(xiǎn)分析

分別從業(yè)務(wù)上線、軟件更換、系統(tǒng)集成、二次開發(fā)四個(gè)指標(biāo)來分析主要應(yīng)用系統(tǒng)的實(shí)施風(fēng)險(xiǎn),如表3、表4所示。四個(gè)評(píng)價(jià)指標(biāo)含義如下:

●業(yè)務(wù)上線:對(duì)于原先沒有系統(tǒng)支持的設(shè)計(jì)業(yè)務(wù),在系統(tǒng)實(shí)施的最初階段,難以構(gòu)建具體的業(yè)務(wù)框架,且正常的設(shè)計(jì)業(yè)務(wù)不能停止,因此新舊體系間的沖突難以避免。

●軟件更換:分為業(yè)務(wù)調(diào)整、數(shù)據(jù)轉(zhuǎn)移兩個(gè)子指標(biāo)。

●系統(tǒng)集成:為了保證應(yīng)用系統(tǒng)功能的有效使用,需要進(jìn)行與其他應(yīng)用系統(tǒng)的集成來實(shí)現(xiàn)數(shù)據(jù)的高效互通。

●二次開發(fā):若應(yīng)用系統(tǒng)局部不能適應(yīng)企業(yè)業(yè)務(wù)需求,需進(jìn)行二次開發(fā)。

表3 CAD實(shí)施風(fēng)險(xiǎn)分析

表4 PDM實(shí)施風(fēng)險(xiǎn)分析

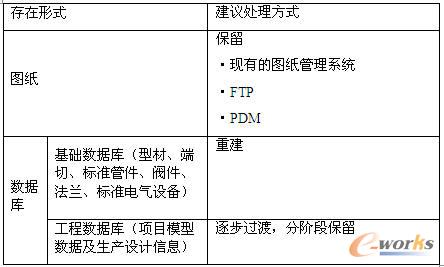

3.4 對(duì)現(xiàn)有CAD的處理方式

目前在不同專業(yè)間應(yīng)用異構(gòu)CAD的方式已經(jīng)嚴(yán)重制約了該廠設(shè)計(jì)工作的順利開展,因此必須對(duì)現(xiàn)有CAD系統(tǒng)進(jìn)行統(tǒng)一。CAD的更換應(yīng)考慮歷史設(shè)計(jì)數(shù)據(jù)的復(fù)用問題,在分析歷史設(shè)計(jì)數(shù)據(jù)復(fù)用價(jià)值的基礎(chǔ)上,考慮業(yè)務(wù)的平穩(wěn)過渡,給出建議的處理方式,如表5所示。

表5 歷史數(shù)據(jù)的復(fù)用價(jià)值及建議處理方式

圖紙數(shù)據(jù)是企業(yè)設(shè)計(jì)知識(shí)積累的基礎(chǔ)形式,具備長(zhǎng)期利用價(jià)值,在更換CAD系統(tǒng)時(shí),保留起來較為容易,在信息化系統(tǒng)建設(shè)的前期階段,可暫時(shí)考慮利用現(xiàn)有的圖紙管理系統(tǒng)或FTP服務(wù)器來進(jìn)行保留,在部署了PDM系統(tǒng)之后,可以將圖紙入庫(kù)到PDM進(jìn)行統(tǒng)一梳理。

對(duì)于基礎(chǔ)數(shù)據(jù)庫(kù),由于現(xiàn)有CAD數(shù)據(jù)庫(kù)的封閉性,難以實(shí)現(xiàn)到基礎(chǔ)數(shù)據(jù)庫(kù)到其他CAD系統(tǒng)的轉(zhuǎn)移,即便轉(zhuǎn)移可實(shí)現(xiàn),也必然伴隨數(shù)據(jù)的失真,人工修復(fù)的工作量未必比重建的工作量小。因此,必須開展基礎(chǔ)數(shù)據(jù)庫(kù)的重建。

而工程數(shù)據(jù)庫(kù)僅對(duì)于系列船存在復(fù)用價(jià)值,同時(shí)考慮企業(yè)在更換CAD系統(tǒng)需要經(jīng)歷設(shè)計(jì)模式的調(diào)整期,且須保障此階段設(shè)計(jì)、生產(chǎn)工作的正常進(jìn)行,因此對(duì)工程數(shù)據(jù)庫(kù)建議采用逐步過渡的方式來進(jìn)行保留:

●第一階段:新舊CAD同時(shí)開展工作,新CAD組的工作重點(diǎn)應(yīng)放在設(shè)計(jì)模式與設(shè)計(jì)軟件的磨合上,舊CAD組重點(diǎn)保障設(shè)計(jì)工作的正常進(jìn)展。

●第二階段:通過虛擬機(jī)運(yùn)行舊CAD的方式來實(shí)現(xiàn)工程數(shù)據(jù)的瀏覽級(jí)保留。

●第三階段:舊CAD廢止,全面采用新CAD系統(tǒng)開展設(shè)計(jì)工作。

結(jié)論

針對(duì)某船舶制造企業(yè)的設(shè)計(jì)研發(fā)業(yè)務(wù)現(xiàn)狀,找出由于信息化系統(tǒng)建設(shè)的不足對(duì)設(shè)計(jì)研發(fā)業(yè)務(wù)產(chǎn)生的制約,結(jié)合設(shè)計(jì)研發(fā)業(yè)務(wù)的改進(jìn)對(duì)信息化系統(tǒng)建設(shè)做了較為深入的探討,為該船企設(shè)計(jì)研發(fā)信息化建設(shè)乃至全廠信息化建設(shè)作了基礎(chǔ)性鋪墊。將這些經(jīng)驗(yàn)與觀點(diǎn)在此分享,希望能為國(guó)內(nèi)船企的信息化建設(shè)提供借鑒與參考。

[參考文獻(xiàn)]

[1]張浩,葛世倫,潘燕華,王平,船舶制造信息資源標(biāo)準(zhǔn)管理模型及其應(yīng)用研究,船舶工程,2011。

[2]馬李曄,楊鵬舉,劉天,CAD產(chǎn)品數(shù)據(jù)管理淺談,中國(guó)電子商情,2008。

[3]Sebastian C. Brandta, Jan Morbachb, Michalis Miatidis,An ontology-based approach to knowledge management in design processes,Computers & Chemical Engineering,2008。

[4]張利,張建軍,朱華炳,CIMS環(huán)境下PDM與CAD/CAPP并行工程研究,合肥工業(yè)大學(xué)學(xué)報(bào),2000。

[5]W.D. Li, W.F. Lu, J.Y.H. Fuh,Collaborative computer-aided design—research and development status,Computer-Aided Design,2005。

[6]Benoît Eynard, Thomas Gallet, Lionel Roucoules,PDM system implementation based on UML,Mathematics and Computers in Simulation,2006。

[7]Jinyoul Lee, Keng Siau, Soongoo Hong,Enterprise integration with ERP and EAI,Communications of the ACM,2003。

[8]GUO P, JIN J, LIANG G,Study on Information-Sharing-Oriented Integration of PDM, CAX and MRP-Ⅱ,Mechanical Science and Technology,2004。

[9]Jx Gao, Hayder Aziz, Pg Maropoulos,Application of product data management technologies for enterprise integration,International Journal of Computer Integrated Manufacturing,2003。

轉(zhuǎn)載請(qǐng)注明出處:拓步ERP資訊網(wǎng)http://m.hanmeixuan.com/

本文標(biāo)題:某船舶制造企業(yè)設(shè)計(jì)研發(fā)業(yè)務(wù)信息化系統(tǒng)建設(shè)探討

本文網(wǎng)址:http://m.hanmeixuan.com/html/solutions/14019311630.html