0 前言

在汽車前端模塊的開發中,換熱模塊的通風量和風速分布對換熱模塊的換熱效率有著重要的影響,因此如何準確地得到前端模塊在各種工況下的通風量和風速分布顯得尤為重要。目前主要的方法有測試法和模擬法,由于測試法周期長費用高,而模擬法具有周期短花費少可以在開發的早期介入等優點,現在越來越多的主機廠開始使用模擬法來輔助前端模塊的開發。

模擬法主要使用CFD(Computational Fluid Dynamics)的分析方法,隨著計算機技術的發展,在整車開發過程中CFD被用于前艙流場、整車溫度場、風阻、風噪聲、HVAC等許多方面。在汽車前端模塊中散熱風扇是一個關鍵部件,散熱風扇在工作時自身處于高速旋轉狀態,為冷卻系統和空調系統以及中冷系統的散熱提供動力,因此風扇模型的準確程度對最終的模擬結果有很大的影響。

目前有三種方法可以對風扇進行模擬:MRF模型、風扇動量源模型、瞬態模擬。這三種方法各有優缺點,MRF和風扇動量源都是穩態的方法,相較于瞬態的方法,穩態的方法計算量較小,而瞬態方法有著更高的求解精度。MRF模型需要扇葉的CAD數據,這種模型被較多地用于前艙流場分析中。動量源模型則不要扇葉的CAD數據,在沒有扇葉數據的情況下這種模型被較多地使用。瞬態模擬主要有滑移網格(SlidingMesh)法,由于瞬態計算需要大量的計算資源,目前這一方法很少在前艙流場分析使用。

目前有較多的文章研究了MRF模型模擬風扇單體的精度,其中文章[1]指出MRF對旋轉域大小很敏感,旋轉域越大計算的通風量越大;文章[2-4]分別研究了MRF模型和滑移網格模型的精度,指出MRF模型的誤差為10%左右;文章[5]研究了風扇罩對風扇單體性能的影響,有無風扇罩對模擬的結果有較大影響。本文主要研究MRF模型運用到整車后的精度。

1 理論基礎

MRF模型適用于對旋轉問題的模擬。這種方法主要是將流體域分為旋轉域和非旋轉域,在非旋轉域中求解常規的流體控制方程,而在旋轉域中求解通過坐標軸轉換得到的新的控制方程:ν=νr+ω×r

通過上面的轉換便可以將旋轉加速度加入到動量方程中。

MRF模型適用于穩態過程的求解,它要求離開旋轉域的流場必須沿旋轉軸對稱,如果不滿足上述使用要求模擬結果可能會出現一定的偏差。對于風扇的模擬要求旋轉域要盡可能的大,另外靠近旋轉域的非旋轉壁面也必須是沿旋轉軸對稱的。前端模塊不能完全滿足上述要求的,因為靠近風扇的風扇罩不是完全軸對稱的。

2 試驗和數值方法

為了研究前艙流場分析中 MRF 模型的精度,需要與試驗結果進行對比。而對于汽車來說前端模塊的流態較難通過試驗的方法得到。目前一個可行的方法是測試風扇前換熱器的通風量分布,通過對比換熱器的通風量來確定MRF模型的精度。

2.1 試驗方法

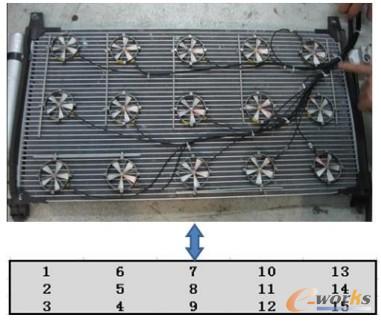

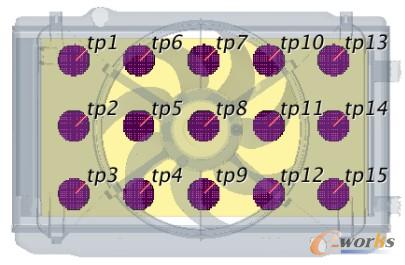

試驗對象為一款三廂轎車,該車型發動機為自然吸氣型,其散熱風扇采用單風扇的形式。試驗前將葉輪式風速傳感器布置于冷凝器后(如圖1所示),另外為得到風扇的轉速,在風扇上布置了轉速傳感器。

圖1 冷凝器后傳感器布點分布圖

試驗中風扇由外接穩壓電源驅動,總共進行了3組測試:風扇不加電、低電壓、高電壓,每組測試包含汽車從怠速到極速行駛過程中的一些工況點,使試驗覆蓋車輛常見的行駛工況。為保證足夠的測試精度,試驗在同濟大學環境風洞中進行。

2.2 數值方法

2.2.1 CFD模型

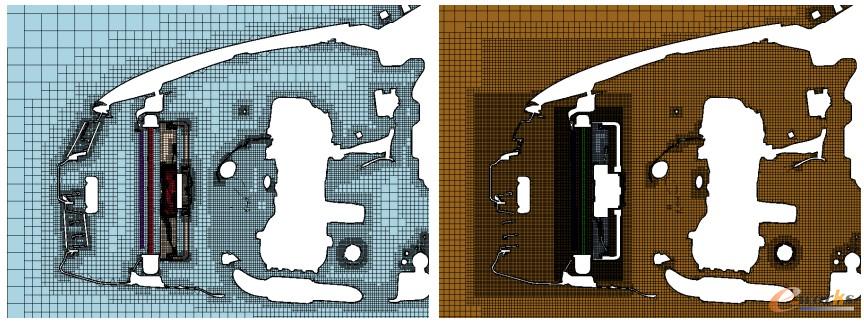

通過STAR-CCM+成熟的包面技術建立整車模型。由于本次分析著重研究前端模塊,為更好的保留一些CAD細節,如進氣格柵、前端模塊等對模擬結果影響較大的部件直接在前處理軟件HyperMesh中進行處理(如圖2所示)。

圖2 HyperMesh處理的前端模塊的網格

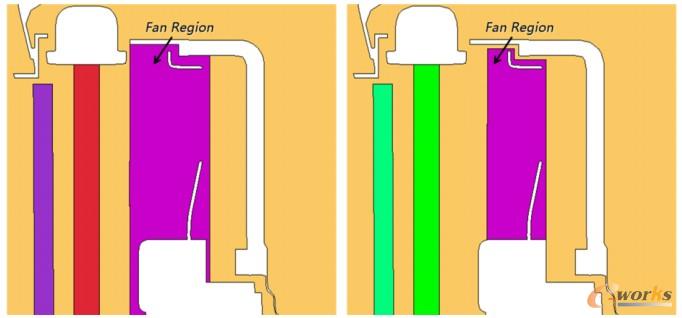

本文主要考慮兩種因素對 MRF 模型模擬精度的影響,第一種因素是旋轉域的大小,另一種因素是網格密度。為驗證風扇旋轉域的大小對計算結果的影響,設計了兩種不同大小的旋轉域。第一種旋轉域的側面取在風扇罩的內側,而進出口取在可以整體包裹住扇葉的位置,這是一種半徑最大的旋轉域取法;第二種旋轉域的側面則取在風扇罩和扇葉之間,而進出口取在扇葉轉軸的直線段上(如圖3所示)。

圖3 兩種風扇旋轉域示意圖(左圖為旋轉域一,右圖為旋轉域二)

體網格采用Trimmer網格,初始模型的體網格數量為1200萬左右。為比較不同網格密度對計算結果影響,在初始模型的基礎上對網格進行了加密,加密的主要區域為前端模塊周圍、格柵前到風扇后、發動機艙等部位,加密后網格數量為2300萬左右(如圖4所示)。

圖4 兩種密度的體網格示意圖(左圖為初始網格,右圖為加密網格)

本文主要進行三種方案的研究:方案一為初始網格+旋轉域一、方案二為加密網格+旋轉域一、方案三為加密網格+旋轉域二。

2.2.2 物理模型和邊界條件

模擬為穩態過程,采用三維不可壓的Reynolds-averaged Navier Stokes方程和二階迎風的離散算法,湍流模型使用Realizable K-Epsilon模型,近壁面使用Two-Layer All y+ Wall Treatment。邊界條件為速度進口邊界和壓力出口邊界。其中冷凝器和散熱器采用多孔介質模型,多孔介質模型所需的慣性阻尼系數和粘性阻尼系數通過單體測試數據擬合得到。風扇使用MRF模型,同時使用MixingPlane模型,風扇轉速與試驗一致。

3 仿真結果

3.1 仿真結果處理

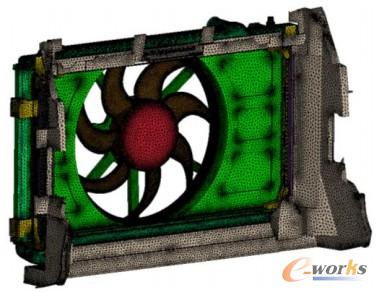

由于測試時使用的是葉輪式風速傳感器,只能得到各個測點的平均風速和總的平均風速。為了更好的與試驗進行對比,需要在相應的測點位置上建立一個輔助面,且輔助面必須與葉輪式傳感器的大小位置都保持一致。由于測點較多,可以借助JAVA腳本來減小后處理的時間(如圖5所示)。

圖5 輔助面示意圖

3.2 仿真結果與測試結果對比

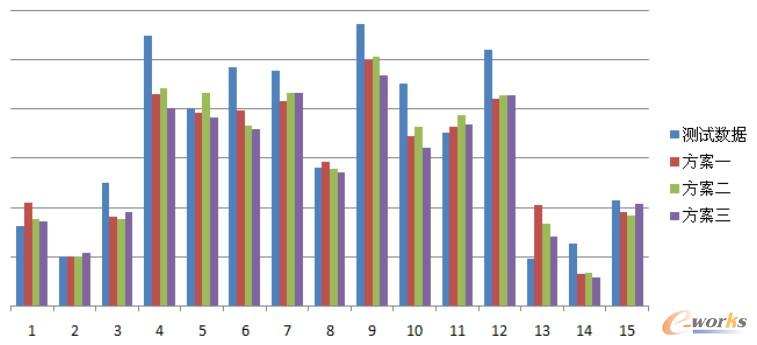

三種方案的各測點平均風速與測試數據的對比如圖6所示:

圖6 各測點與測試數據對比柱狀圖

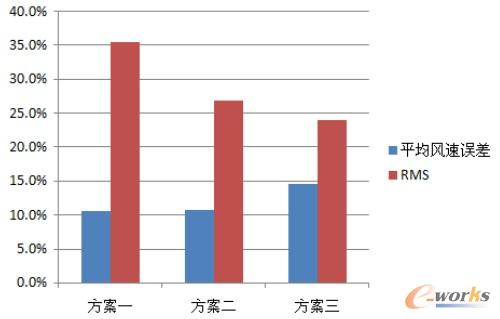

通風量誤差可以用各方案總的平均風速誤差來表征,而風速分布的誤差可以用各測點誤差平方和的算數平方根(RMS)來表征。三種方案的平均風速誤差和RMS對比如圖7所示。

圖7 各測點與測試數據對比柱狀圖

由圖7可以看出,對比方案一和方案二,兩者的平均風速誤差較為接近,但是RMS相差較大,表明網格密度對模擬風扇的P-Q性能影響較小,但是對風速分布有一定的影響;對比方案二和方案三,兩者的平均風速誤差有較為明顯的差異,說明風扇區旋轉域的大小對模擬風扇的P-Q性能有較大的影響,而兩者RMS相差較小,說明旋轉域的大小對風速分布影響較小。

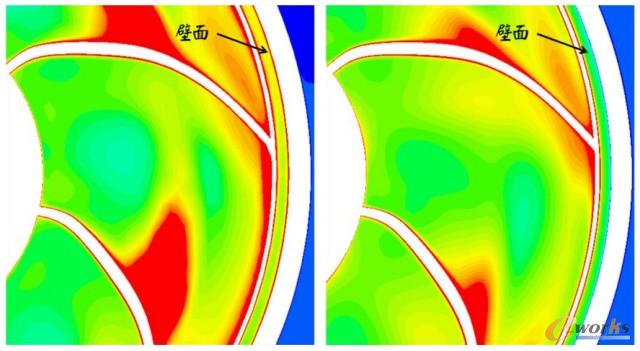

方案一和方案二所使用的是較大的旋轉域,由于其側面包含了風扇罩的內壁面,壁面會隨著MRF旋轉域而轉動,因此在壁面處的速度分布較理論情況會出現明顯的偏差,理論上在靜止的壁面上的速度為零。對于方案三所使用的小的旋轉域,其側面取在風扇罩內壁和扇葉護風圈之間,風扇罩內壁不在旋轉域內,其壁面速度的分布符合理論情況,如圖8所示。

圖8 兩種大小旋轉域切面速度云圖

總體來說使用MRF模型模擬汽車前端模塊的通風量和風速分布會產生一定的誤差,MRF模型的計算結果低于測試結果,通風量的誤差在11%左右。

4 結論

通過本文的研究可以看到,MRF模型對旋轉域的大小非常敏感,使用較大的旋轉域可以得到比較大的通風量。在選取旋轉域的時候不要將旋轉域的側面選在風扇罩的內壁面上,那樣會造成風扇罩壁面上速度分布的錯誤。另外網格的密度對通風量的大小影響較小,但是對風速分布有一定影響。MRF模型對通風量和速度分布的預測與試驗有一定的偏差,通風量的誤差在11%左右,這一誤差與前文提到的研究風扇單體的論文中所得出的MRF精度相一致。綜上所述,在汽車前艙流場分析中,MRF模型預測的通風量與試驗測試結果有一定偏差,因此用該通風量去校核換熱器性能則要考慮相應的誤差所產生的影響。

5 下一步工作

由于MRF模型的精度存在一定的問題,下一步需要繼續驗證不同大小的旋轉域對模擬精度的影響,找到一個較為合理的旋轉域;另外需要驗證其它風扇模型,如風扇源模型和瞬態模擬等方法的計算精度,以得到一種較為精確的前端模塊通風量和速度分布的模擬方法。

參考文獻

[1] Allan Wang, Zhihui Xiao et.al. Evaluation of the Multiple Reference Frame (MRF) Model in a Truck Fan Simulation. SAE, 2005-01-2067

[2] P. Gullberg et.al. A Correction Method for Stationary Fan CFD MRF Models. SAE, 2009-01-0178

[3] P. Gullberg et.al. An Investigation and Correction Method for Stationary Fan CFD MRF Models. SAE, 2009-01-3067

[4] P. Gullberg et.al. Continued Study of the Error and Consistency of Fan CFD MRF Models. SAE, 2010-01-0553

[5] Yuji Kobayashi, Itsuhei Kohri et.al. Study of Influence of MRF Method on the Prediction of the Engine Cooling Fan Performance. SAE, 2011-01-0648

核心關注:拓步ERP系統平臺是覆蓋了眾多的業務領域、行業應用,蘊涵了豐富的ERP管理思想,集成了ERP軟件業務管理理念,功能涉及供應鏈、成本、制造、CRM、HR等眾多業務領域的管理,全面涵蓋了企業關注ERP管理系統的核心領域,是眾多中小企業信息化建設首選的ERP管理軟件信賴品牌。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:汽車前端風量分析精度研究

本文網址:http://m.hanmeixuan.com/html/solutions/14019311982.html