1 發展現狀

中國的能源生產量與消費量都極其巨大,同時中國的主要能源對煤炭的依賴性較大,經濟發展與環境污染的矛盾比較突出。近年來能源安全問題也日益成為國家生活乃至全社會關注的焦點,日益成為中國戰略安全的隱患和制約經濟社會可持續發展的瓶頸。現階段,煤炭、石油和天然氣等能源的供應都存在缺口,所以發展新能源發電勢在必行。而太陽能作為新能源的重要組成部分之一,引起了國家及世界的廣泛關注,自2007 年末開始,我國廣泛上馬了眾多太陽能發電項目,但是由于世界經濟不景氣以及行業整體產能發展過剩的影響,現在太陽能光伏行業面臨著整體重組的重大挑戰。而如何提高生產效率,降低生產成本,就成為了光伏企業生存的重中之重。

太陽能光伏面板生產歷來都是技術密集型的產業,許多新的生產理念以及技術被廣泛使用來達到提高生產效率,降低生產成本的目的,而其中柔性制造系統則是貫穿整個光伏面板生產的重要技術。

所謂柔性,第一方面是指系統適應外部環境變化的能力,即系統能夠在多大程度上滿足生產新產品或使用新工藝及原材料的要求;第二方面是系統適應內部變化的能力,即系統在多大程度上能夠克服來自系統內部的干擾,如設備出現故障或者原材料斷流等情況。

簡單地說,柔性制造系統是由控制層、信息層、設備層通過大規模的工業網絡組成的,基于傳感器、智能控制、數據庫、軟件和算法組成的并能根據制造任務和生產品種變化而迅速進行調整的自動化制造系統。其包含若干設備、物料運貯裝置和計算機控制系統及網絡系統。

柔性制造系統的基本特征

(1) 設備柔性,系統的設備能夠適應生產不同產品的需要;

(2) 工藝柔性,系統能夠適應不同的工藝流程以及工藝參數的變化;

(3) 產品柔性,產品更新或完全轉向后,系統不僅對老產品的有用特性有繼承能力和兼容能力,而且還具有迅速、經濟地生產出新產品的能力;

(4) 生產能力柔性,系統能夠針對不同的生產量進行生產排程的安排,使生產更加經濟地運行;

(5) 維護柔性,系統能夠適應不同周期的維護活動,并能夠對故障進行自診斷并報警,提示相關人員進行處理;

(6) 擴展柔性,在需要擴大生產或增加工藝設備或檢測設備時,可以方便地通過相應接口進行擴展以提高生產量或實現其他功能。

柔性制造系統的關鍵技術

柔性制造系統的構成基于以下幾種技術:計算機輔助設計、模糊控制技術、人工智能、專家系統及智能傳感器技術、綜合控制系統技術。

技術優點

采用柔性制造系統主要有以下幾個方面優點:

設備利用率高、設備投資少、直接工時費用低、工序中在制品量低、改進生產要求有快速應變能力強、維持生產的能力強、產品質量高、運行的靈活性高、產量的靈活性高等。

2 系統構成

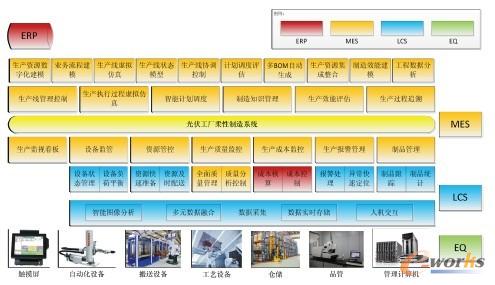

光伏工廠柔性制造系統可以分為以下幾個組成部分,如圖所示:

圖1 系統構成

ERP 系統就是企業資源計劃(EntERPrise Resources Planning)的簡稱,它將企業的財務、采購、生產、銷售、庫存和其它業務功能整合到一個信息管理平臺上,從而實現信息數據標準化,系統運行集成化、業務流程合理化、績效監控動態化、管理改善持續化。

MES 系統是制造執行系統(Manufacturing Execution System)的簡稱。其是位于上層的計劃管理系統與底層的工業控制系統之間的面向車間層的管理信息系統,它為操作人員/管理人員提供計劃的執行、跟蹤以及所有資源(人、設備、物料、客戶需求等)的當前狀態。

LCS 系統是生產線控制系統(Line Control System)的簡稱。其直接接受MES 下達的生產線調度信息,通過工業網絡將命令下達到各個搬送設備,由搬送設備形成的設備站再將生產信息諸如工件ID,工件狀態,所使用的工藝等信息下達給生產設備,達到對整條生產線進行搬送、工藝、質量標記等的控制。

Equipments & Operators 即生產設備和操作人員。其通過接受LCS 的相應指令,依照指令進行自動或手動的生產工作。

3 技術方案

1.方案總述

整體技術方案思路為在生產流程建模、數據庫和網絡應用、接口和協議、自動控制等關鍵技術的基礎上,以嵌入式設備和軟件系統的形式對生產工藝進行集成應用。并針對光伏電池生產線的工藝流程,建立一條虛擬的數字化生產/裝配線,實現光伏電池生產/裝配的一體化、數字化集成管理控制。總體技術方案如圖所示:

圖2 總體技術方案

在對生產資源數字化建模、業務流程建模、生產線虛擬仿真、生產線協調控制、生產線狀態建模的基礎上,針對工廠的現有生產、裝配線設備、資源及管理控制流程進行數字化建模,建立虛擬的數字化生產/裝配線。

在多BOM 自動生成技術、生產資源集成整合技術、以裝配缺件為核心的拉動式生產智能計劃調度技術的基礎上,根據生產訂單生成生產計劃安排,并在虛擬的數字化生產/裝配線上模擬仿真計劃執行過程,對仿真結果進行評估,確定關鍵環節或關鍵資源,以在生產過程中重點監控,保證生產的順利推進。

在產品制造執行過程中,結合智能圖像分析、數據融合、實時存儲、人機功效等數據采集技術,形成智能化的生產線狀態監控報警設備,結合已有的DNC系統、自動化系統、數據采集設備等實現生產現場數據的自動采集、快速獲取,盡可能達到實時采集。在生產/裝配線海量實時數據的基礎上,實現在制品、設備、資源、質量、成本等生產要素的全面管控。同時實現虛擬生產/裝配線運行狀態的全面監控,對生產裝配現場的情況進行全線快速瀏覽,對生產線指定部位快速鎖定,對生產異常報警快速定位及處置。

基于生產/裝配線形成的海量實時數據庫,需要工程數據分析與挖掘、生產線制造效能建模、制造知識抽取與積累等技術,實現對產品制造過程追溯、對生產/裝配線制造效能評估以及對制造過程中的相關知識進行管理。

2.關鍵技術解決途徑

(1)以物料配套缺件為核心的拉動式生產智能調度技術

以物料配套缺件為核心的拉動式生產智能調度技術主要針對目前生產調度中的問題,研究一種綜合性的生產智能調度方法,能滿足批產、補料、急件、科研試制等不同特性作業計劃的智能調度安排。

在光伏電池省產計劃中,產品數量大、批次多,材料、工裝、設備等需求復雜、準備時間長,實際生產中僅能做到關注重點工藝的生產進度,很難全面平衡掌控。針對批產計劃,結合Petri 網技術、面向對象方法和敏捷制造思想研究智能調度方法。首先運用敏捷化生產調度建模(Agile Production Scheduling Modeling,APSM) 方法,將生產過程中的各加工站點進行高度抽象,抽象出庫所,構建庫所產能函數,以瓶頸單元為依據,結合生產實際情況,優先滿足瓶頸單元的資源(包括人、機、料等) 需求;再考慮次瓶頸單元的需求,建立基于產能的敏捷化生產調度模型;再采用Petri 網技術,將實際生產線抽象成基于產能的制造單元模型的串聯或并聯的生產線模型。根據面向對象思想, 建立作業計劃的對象模型。具體的批產計劃經實例化后,以基于Petri 網的敏捷制造生產線產能模型為基礎,以配套缺件為依據,按拉動式的方法實現對批產計劃的智能調度。

當出現生產報廢時,需要及時下達報廢補料計劃。報廢補料計劃需要根據成套生產的原則,在不影響原有生產任務的前提下,在有限的資源、有限的時間內進行合理安排,盡量保證產品整體的生產裝配進度。因此,研究一種基于瓶頸分解的調度啟發式算法。該算法首先對生產線情況進行數據分析統計找到瓶頸所在,它強調瓶頸環節對生產系統效率的全局性影響,重視對各工序流程關系的分析,使復雜的調度問題得到簡化,計算規模小,對車間的動態變化能夠做出迅速的反應,根據光伏電池生產中的生產特點,結合實際生產線的特點,快速制定報廢補料生產計劃,拉動式的調度模式,將會更加有效縮短生產周期。

針對光伏電池生產線上的急件加工和新品試制,存在隨時性大、不確定因素多、相關資源可能不完備等情況,這使計劃的調度安排變得十分復雜。針對這類計劃,研究一種基于遺傳算法和神經網絡混合策略求解的智能調度算法。遺傳算法是一類借鑒生物界自然選擇和自然遺傳機制的隨機搜索算法,其主要特點是群體搜索策略和種群中個體之間的信息交換、搜索不依賴于梯度信息,尤其適應于處理傳統搜索方法難以解決的復雜和非線性問題。神經網絡在生產調度問題上可實現克服作業調度問題中NP 困難、從優化軌跡中提取調度知識、以及尋找調度問題的可行或次優調度等。結合遺傳算法和神經網絡算法的特點,基于混合策略求解的模式,對于復雜的生產調度問題效果十分明顯,將能有效解決光伏電池生產線上的急件加工、新品試制等單件小批量生產調度問題。

(2)基于知識的產品機加/裝配過程模擬與仿真技術

為有效評估和確定生產過程中的瓶頸環節和關鍵設備,研究基于知識的產品機加/裝配過程模擬與仿真技術。在數字化生產線仿真模型的基礎上,采用基于Petri 網的過程建模和性能分析方法,實現機加/裝配過程模擬仿真。主要研究建立生產線Petri 網理論模型、Petri 網模型轉換生產線仿真模型的方法、建立瓶頸環節和關鍵設備評估模型、制造知識與管理知識集成管理方法等。在Petri 網模型建立過程中,為建模方便和提高建模的真實性,需要基于知識設定設備運行情況、物料及時可用情況、加工質量情況、工裝工具準備情況等。根據機加/裝配線的工藝流程圖及運行情況,模擬作業計劃執行過程,生產線的變遷時間是工人完成該工位機加/裝配所需的時間。將建立的Petri 網模型中的庫所、變遷與生產線仿真模型中的實體相對應,并設置這些實體的相關參數,即可建立生產線的三維仿真模型。然后將作業計劃對象實例化,在生產線的三維仿真模型上模擬作業計劃執行過程,對仿真結果進行評估分析,確定作業執行過程中的瓶頸環節和關鍵設備,以便對作業計劃進行平衡調整。

(3)虛實融合的生產/裝配過程監控技術

虛實融合的生產/裝配過程監控技術是將MES 系統的數據報表、真實生產現場視頻、生產線運行狀態監控報警等信息疊加到虛擬的數字化生產線模型上,這種技術實現了數字化、信息化技術手段與真實生產線場景的無縫融合,可實現對光伏電池的生產/裝配生產線的運行進行集成化、可視化、智能化監控。虛實融合的生產/裝配過程監控過程為:首先針對生產線上的瓶頸環節和關鍵設備,設置視頻采集點,并建立生產線仿真模型與生產現場視頻的對應關系。研究生產現場智能預警規則,然后根據現場場景視頻,采用智能視頻圖像分析技術(IVS)對人、機、料、法、環等要素的異常情況進行自動分析、報警。同時結合MES系統采集管理的數據信息,在生產線虛擬仿真模型上直觀顯示生產線的運行狀態。通過虛實融合的機加/裝配過程監控技術不僅能掌控生產線整體的運行狀態,還可針對報警環節,快速獲取現場真實情況和通過對實時采集數據的挖掘和分析,快速找出具體的報警原因。

4 發展方向

通過本文對柔性制造系統的分析,以及計算機、網絡、數據庫等技術的發展,柔性制造系通將向小型化、單元化方向發展,向模塊化、集成化方向發展,單項技術性能與系統性能將不斷提高,應用范圍將逐步擴大。系統的自反饋、自補償、自適應必將有很大程度的提高,使得光伏工廠的運行和生產成本得到進一步的降低。

轉載請注明出處:拓步ERP資訊網http://m.hanmeixuan.com/

本文標題:光伏工廠柔性制造系統MES/ERP的組建

本文網址:http://m.hanmeixuan.com/html/consultation/10819910860.html